Als unabhängiger und herstellerübergreifender Engineering-Partner hat sich das Unternehmen auf Planung und Bau schlüsselfertiger Prozessanlagen für die Lebensmittel- und Getränkeindustrie spezialisiert. Sie vereinen Wettbewerbsfähigkeit mit kompromissloser Produktqualität. Ruland nutzt dabei sein langjähriges Know-how, um auch für sehr anspruchsvolle Anwendungen kundenindividuelle Lösungen zu entwickeln. Gerade die Auflöse- und Dosierphase ist so eine anspruchsvolle Anwendung und bei der Getränkeherstellung entscheidend. Sie bestimmt über Qualität, Sicherheit, Wiederholbarkeit und Kosteneffizienz des gesamten technologischen Prozesses.

Anspruchsvolle Zutaten verarbeiten

Die Pulverlöse- und Dosieranlage von Ruland ist äußerst vielseitig. Selbst besonders schlecht lösliche feste Rohstoffe wie Pektine, Verdickungsmittel und Xanthan lassen sich damit problemlos verarbeiten. Die eingesetzten Technologien lösen die Zutaten hocheffizient auf und erzielen gleichbleibend stabile Parameter der fertigen Lösung. Dadurch ist das System ideal für die Herstellung von Energy- und Functional-Drinks geeignet. Deren Formulierungen sind oft komplex und anspruchsvoll hinsichtlich Dosierung und Löslichkeit der Wirkstoffe.

Rohstoffzufuhr: eine hygienische Aufgabe

Das Löse- und Dosiersystem besteht aus mehreren Schlüsselkomponenten: zwei Trichter, ein Reaktionsbehälter, ein Heizsystem und ein Brückenkran. Jedes Modul ist auf maximale Funktionalität, Hygiene und Flexibilität in der Getränkeproduktion ausgelegt.

Der erste Trichter ist für die Verarbeitung von Schüttgut bestimmt, das üblicherweise in Big Bags angeliefert wird. Um sie effizient zu handhaben ist das System mit einem integrierten Edelstahlkran ausgestattet. Er ist für Hygienezonen geeignet und gleichermaßen reinigungsfähig wie korrosionsbeständig. Ein speziell konstruierter Aufgabetrichter reduziert die Staubemissionen beim Entladen von Big Bags erheblich und verbessert sowohl die Prozesssicherheit als auch die Arbeitsbedingungen. Der zweite Trichter ist ein universelles Modul, das sowohl Pulver als auch Flüssigkeiten aus verschiedenen Verpackungsformaten wie Beuteln, Flaschen und Kanistern aufnehmen und dosieren kann. Das System bewerkstelligt dank eines integrierten Wärmetauschers sowohl kalte als auch heiße Löseprozesse. Der Wärmetauscher regelt die Temperatur des Prozesswassers und steuert die Temperatur der fertigen Lösung entsprechend den Rezepturanforderungen.

Das effiziente Herzstück der Pulverlösestation ist das dreistufige Mischverfahren. In der ersten Stufe kommt ein Hochgeschwindigkeitsrührwerk zum Einsatz, in der zweiten ein Zirkulationskreislauf und in der dritten Stufe wird das gesamte Lösungsvolumen im Reaktionsbehälter durch eine Turbodüse in Kombination mit einem am Boden montierten Rührwerk gemischt. Im Ergebnis werden alle Lösungskomponenten unabhängig von ihren physikochemischen Eigenschaften effizient und schnell aufgelöst.

Ausgelegt auf maximale betriebliche Flexibilität

Für den universellen Einsatz ist das System flexibel ausgelegt. Es kann sowohl volle Tankvolumina als auch kleinere Chargen verarbeiten. Das ist besonders wichtig für Anlagen, die unterschiedliche Rezepturen in kleinen Mengen produzieren sollen. Das Bodenrührwerk sorgt für gleichmäßige Durchmischung auch während der Tankentleerung – eine wesentliche Voraussetzung, um Homogenität sicherzustellen, bis die Lösung in die nächste Prozessstufe überführt wird.

Eine gute Lösestation muss nicht nur die technischen Anforderungen komplexer Rezepturen erfüllen, sondern auch hohe Verarbeitungsqualität, Betriebssicherheit, Benutzerergonomie und Kosteneffizienz gewährleisten. Aus wirtschaftlicher Sicht sind minimaler Betriebsmittelverbrauch einschließlich Wasser, Dampf und Druckluft sowie reduzierte Wartungskosten über den gesamten Lebenszyklus der Anlage zentral. Für höheren Bedienerkomfort ist der Reaktionsbehälter mit einem Schauglas und einer Glasluke ausgestattet. So kann der Prozess in Echtzeit überwacht werden, ohne den Mischprozess zu unterbrechen. Der Aufgabetrichter wurde mit einem klappbaren Arbeitstisch ausgestattet, damit verschiedene Verpackungsarten einfach, sicher und ergonomisch gehandhabt werden können.

Sicherheit für Bediener und Produkt

Ruland achtet bei Prozesssystemen auf umfassende Sicherheit, sowohl für die Bediener als auch für die Technik. Das Schutzsystem integriert mechanische, elektrische und softwarebasierte Sicherheitsvorkehrungen. Beispielsweise verhindert ein physisches Sicherheitsgitter am Trichter, dass Verpackungsfragmente in das System gelangen können. Es ist mit Positionssensoren gesichert, die das Rührwerk abschalten, wenn das Gitter entfernt wird.

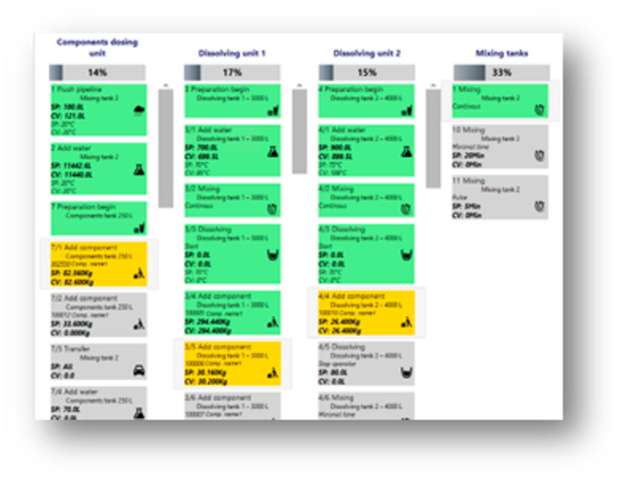

Eine wichtige Systemkomponente ist die speziell entwickelte Rezeptursoftware von Ruland, die Parameter wie Medientemperatur, Rührwerksgeschwindigkeit und Dauer der Mischphase kontinuierlich überwacht. Die Bediener erhalten präzise Echtzeitanweisungen zu Dosiersequenzen, Zeitpunkten und Mengen. So werden menschliche Fehler minimiert und die Prozesswiederholbarkeit sowie die strikte Einhaltung der Rezepturspezifikationen ist gewährleistet. Die Rezeptursoftware ist ein entscheidender Faktor für konstante Produktqualität.

Die Löse- und Dosierstation nutzt eine einzige Pumpe zum Lösen und Fördern der fertigen Lösung. Dadurch werden die Betriebskosten gesenkt und die Prozesseffizienz erhöht. In Kombination mit dem wartungsfreien Injektorsystem und der angepassten Parameterkonfiguration reduziert sich der Medienverbrauch und der Serviceaufwand gegenüber herkömmlichen Lösungen deutlich.

Produktivitätssteigernd wirkt auch das Verpackungsspülsystem, das Produktreste aus den Behältern zurückgewinnt, Verluste minimiert und die Dosiergenauigkeit und Wiederholbarkeit gewährleistet. Wichtig ist, dass das Spülwasser nicht verschwendet wird. Sein Volumen wird automatisch berechnet und in die Wasserbilanz des Rezepts aufgenommen.

Die gesamte Anlage wurde mit starkem Fokus auf hygienisches Design entwickelt. Als Mitglied der EHEDG (European Hygienic Engineering and Design Group) legt Ruland großen Wert auf die Einhaltung strenger Hygienestandards von der Konstruktion und Fertigung bis zur Installation und Inbetriebnahme vor Ort.

Rezepturverwaltung: offene Architektur, keine Extrakosten

Dank der intuitiven Rezepturverwaltung können die Bediener nach kurzer Schulung selbstständig neue Rezepte konfigurieren oder bestehende anpassen. Die Software berechnet automatisch die erforderlichen Mengen jeder Komponente auf der Grundlage des angestrebten Produktionsvolumens, wodurch sowohl die Planung als auch die Ausführung des Herstellungsprozesses rationalisiert werden. Die Rezeptursoftware wird als Teil des Installationspakets geliefert, hat eine offene Architektur und verursacht keine zusätzlichen Betriebskosten – insbesondere fallen keine Lizenzgebühren oder Abonnements an.

Die Löse- und Dosieranlagen im Ruland-Portfolio sind als universelle Lösungen konzipiert und werden von zahlreichen Getränkeherstellern erfolgreich eingesetzt. Ihr Design, der hohe Automatisierungsgrad und praktische, durchdachte Details machen sie zu einem wichtigen Bestandteil moderner, effizienter Produktionslinien. Dank des modularen Aufbaus und der hohen Anpassungsfähigkeit an verschiedene Rezepturen sind sie eine ideale Lösung für Produktionsstätten, die zuverlässige und skalierbare Prozesssysteme brauchen.

Ruland präsentiert die Pulverlösestation vom 15. bis 19. September 2025 auf der Drinktec in München (Halle B5, Stand B5-204).

.jpg)