Besonders bei kurzlebigeren Produkten spielt der Zeitraum bis zur Serienreife eine große Rolle. Derjenige, der ein Produkt als erster in den Markt bringt, kann zunächst einmal den Preis bestimmen. Während seine Konkurrenz noch in der Entwicklungsphase steckt, verdient er bereits mit seinem Produkt Geld. Er kann außerdem für die jeweilige Produktkategorie die Marktführerschaft einnehmen und profitiert damit von einem Imagevorteil. Gleichzeitig werden potenzielle Mitbewerber unter Druck gesetzt. Wenn der Wettbewerb nachzieht, steht der Marktführer vielleicht schon vor der Präsentation eines verbesserten oder kostengünstigeren Gerätes und sichert damit längerfristig seine Position.

Trotz dieser Vorteile schöpfen jedoch viele Unternehmen die vorhandenen Möglichkeiten zur Verkürzung der Serienvorbereitung kaum aus. Im Prinzip müssen sie sich immer vor Augen halten, dass die Zeit bis zum Anlauf der Serie zur Produktentwicklung gehört. In dieser Zeit wird noch kein Geld verdient, es entstehen vielmehr Kosten. Erst nach dem Serienstart entsteht Umsatz und die bis dahin entstandenen Entwicklungskosten werden wieder erwirtschaftet. Optimiert man die Serienreife, führt dies zu einem verbesserten Umsatzverlauf.

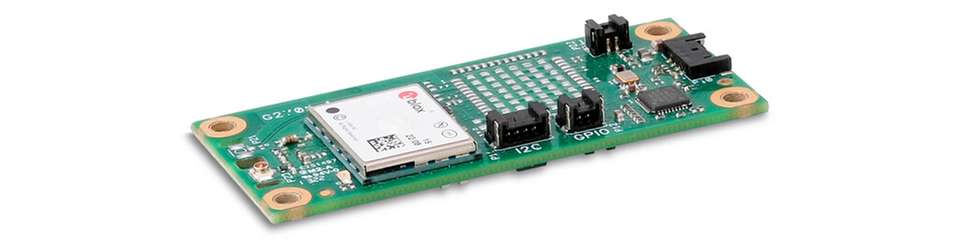

Die wichtigste Komponente eines elektronischen Gerätes ist die Leiterplatte. In ihr stecken das meiste Know-how und der größte Entwicklungsaufwand. Für deutliche Verbesserungen bietet sich insbesondere der Zeitraum zwischen der Fertigstellung des Leiterplatten-Layouts und dem Beginn der Serienfertigung an.

Zeit sparen bei der Leiterplatte

Im Allgemeinen werden nach Vorliegen der Layoutdaten zunächst eine bis fünf Prototypen-Platinen benötigt, mit diesen muss man nach der Bestückung noch Funktionstests sowie Umwelt- und EMV-Prüfungen durchführen. Wenn die Herstellung der Leiterplatten-Prototypen auf herkömmliche Weise erfolgt, so kann ein Unternehmen dafür zirka drei Wochen veranschlagen. Arbeitet es jedoch mit einem Layout-Dienstleister zusammen, der einen Fräsbohrplotter besitzt, kann das Unternehmen mit drei Tagen auskommen.

Dabei werden die Leiterplatten nicht geätzt, sondern in das Basismaterial der Platine gefräst. Diese Technik liefert erstaunlich gute Ergebnisse. Bei einer Auflösung bis herunter auf 0,25 µm kommen Fräser mit einem Minimaldurchmesser von 0,2 mm zum Einsatz. Auch Durchkontaktierungen sind kein Problem. Die Prototypen-Platinen können dann einem Bestückungs-Dienstleister übergeben werden, welcher Materialbeschaffung und Handbestückung vornimmt.

Der nächste wichtige Punkt ist die möglichst kurzfristige Beschaffung des Bestückungs-Materials für die Prototypen. Da die Bestückung aufgrund der kleinen Stückzahl normalerweise per Hand erfolgt, ist das gesamte benötigte Materialspektrum in kleiner Stückzahl zu besorgen. Größere Verpackungseinheiten sind dabei nicht zielführend, da es nach den Tests mit den Prototypen durchaus noch zu Änderungen an Leiterplatte und Bestückung kommen kann.

Der Bestücker muss die unbeliebte, da kostenintensive Weiterbearbeitung der Prototypen irgendwie in seinen Produktionsfluss schieben und zunächst einmal die Materialliste auf Fehler untersuchen: unvollständige Typenbezeichnungen, Zahlendreher, abgekündigte Bauteile. Dann muss er ein Angebot für Material und Bestückung erstellen. Die Beschaffung der Bauteile durch den Materialeinkauf des Bestückers wird nach den internen Einkaufsbestimmungen wie bei Produktionsmaterial erfolgen. Das heißt, dass man zu jedem Bauteil mehrere Angebote einholt und beim jeweils günstigsten Anbieter bestellt. Produkte, die bei den freigegebenen Lieferanten nicht am Lager sind, müssen in Rückstand genommen werden. Dadurch entstehen Zeitverluste. Das gelieferte Material muss dann noch von der Arbeitsvorbereitung geprüft und für die Bestückung kommissioniert werden. Bei guter Bauteil-Verfügbarkeit sind für Materialbeschaffung und Arbeitsvorbereitung jedoch mindestens fünf Wochen zu kalkulieren.

Bauteilservice ist der Schlüssel

Der gesamte vorstehende Arbeitsumfang lässt sich auch einem kompetenten Bauteilservice übergeben. Dieser kennt sämtliche weltweiten Lagerressourcen und prüft auch die Richtigkeit der Materialliste. Er kann in ein bis drei Tagen ein Angebot für das komplette Prototypen-Material erstellen und die Bauteile normalerweise kurzfristig liefern.

Naturgemäß ist auch für den Bauteilservice ein hoher Personalaufwand erforderlich, um die Materialliste zu bearbeiten. Diese Kosten muss man in sein Angebot einkalkulieren. Problematisch wird es jedoch, wenn man diesen Aufwand betrieben hat und der Bestücker nur seine Angebotsleistung, bestehend aus geprüfter oder korrigierter Stückliste, Bauteilpreisen und so weiter dankend in Empfang nimmt. Und dann jedoch keine Bestellung platziert, sondern diese Leistung nutzt, um seine eigenen Personalkosten im Einkauf zu senken. Um dies zu verhindern, kann ein solches Angebot über eine komplette Materialliste zum Beispiel gegen eine Gebühr erstellt werden, welche die Kosten abdeckt und bei Auftragsvergabe wieder gutgeschrieben wird.

Die Lieferung durch den Bauteilservice erfolgt dann komplett aus einer Hand zu einem Zeitpunkt und benötigt dadurch auch nur noch einen geringen Aufwand bei der Arbeitsvorbereitung des Bestückers. Insgesamt muss man für den Beschaffungsumfang nur mit ein bis zwei Wochen Zeitaufwand rechnen, wenn man einen Bauteilservice einschaltet.

Gleiche Vorteile auch bei der Nullserie

Nachdem die Prototypen-Baugruppen erfolgreich getestet wurden und notwendige Änderungen erfolgt sind, wird im Allgemeinen vor dem Anlauf der eigentlichen Serie noch eine Nullserie von 10 bis 100 Stück hergestellt.

Die Nullserien-Baugruppen werden für die Optimierung der Serien-Fertigungseinrichtungen, Langzeittests, Erstellung von Dokumentationen, weitergehende Untersuchungen oder zur Erprobung durch bestimmte Pilotkunden benötigt. Sie werden auf den späteren Serien-Fertigungseinrichtungen hergestellt, daher müssen sich die Bauteile von einem Bestückungsautomaten verarbeiten lassen. Auch für diesen Schritt muss das Material so schnell wie möglich bereitgestellt werden. Dadurch entstehende Kosten sind nicht relevant und stehen in keinem Verhältnis zu den Verlusten durch Verspätungen beim Serienstart.

Wie bei den Prototypen ist auch in diesem Fall der Einsatz eines Bauteilservice von Vorteil, denn jedweder Zeitverlust durch das Einholen von Mehrfach-Angeboten, Lieferengpässen bei bestimmten Bauteilen und Aufwand in der Arbeitsvorbereitung muss vermieden werden. Den Zeitgewinn im Einkauf des Bestückungs-Dienstleisters kann man besser zur strategischen Bewirtschaftung der Serienfertigung nutzen, denn dort führt er zu wirklichen Einsparungen. Ein Unternehmen muss sich stets vor Augen halten, dass jeder Tag Verzögerung den Serienanlauf herausschiebt und damit Umsatz und Gewinn kostet. Die Einschaltung eines Bauteilservice erbringt auch für diesen Bereich eine Zeitersparnis von zirka drei Wochen.

Ein Sonderfall ist die Fertigung der Leiterplatte. Auch für die Nullserie ist hier der gleiche Lieferant wie bei der späteren Serienfertigung zu empfehlen. Dadurch lässt sich die Platinenausführung bei der Nullserienbestückung bereits unter Serienbedingungen prüfen.

Zeitspanne zur Serienreife fast halbiert

Im vorliegenden Beispiel kann man die Zeitspanne zur Serienreife durch Optimierung der Leiterplatten-Einführungszeit über zwei Maßnahmen von 19 auf zehn Wochen senken. Dies entspricht beinahe einer Halbierung. Und Verbesserungen in dieser Größenordnung sind nicht konstruiert, sondern praxiserprobt. Sicherlich ist hierzu in manchen Bereichen ein Umdenken erforderlich, aber es lohnt sich. Und nicht zu vergessen: Auch bei kurzfristig erforderlichen Änderungen an Layout oder Bestückung von Leiterplatten sind diese Vorteile zu erwarten.