Nachhaltigkeit ist in allen Industrien und Branchen ein zentrales Thema. Auch Automatisierungslösungen müssen möglichst nachhaltig sein, um den ökologischen Fußabdruck zu verringern und zur Erreichung von Nachhaltigkeitszielen beizutragen. Roboter sind hier ein Paradebeispiel. Aber nicht nur im Einsatz leisten sie einen wichtigen Beitrag. Der gesamte Lebenszyklus von der Entwicklung bis hin zur Wiederverwendung oder der Entsorgung spielt eine Rolle bei der Nachhaltigkeit.

Der ganzheitliche Ansatz von ABB stellt dabei sicher, dass jeder Roboter in allen Phasen des Lebenszyklus nachhaltig ist. Bereits bei der Roboterfertigung wird auf Auswahl umweltfreundlicher Materialien und energieeffiziente Herstellungsverfahren geachtet. ABB-Roboter sind so konzipiert, dass sie im Betrieb hocheffizient arbeiten und dabei helfen, Ressourcen zu schonen, Ausfälle zu vermeiden und Ausschuss zu reduzieren. Sie unterstützen auch die Herstellung nachhaltiger Produkte durch präzise Automatisierung und intelligente Steuerung. Durch diesen umfassenden Ansatz verfolgt ABB nicht nur das Ziel, nachhaltige Roboter zu entwickeln, sondern auch eine umweltfreundliche und zukunftsfähige Produktionslandschaft voranzutreiben.

Damit ein Produkt über den gesamten Lebenszyklus hinweg zu mehr Nachhaltigkeit beiträgt, müssen Hersteller bereits in der Design- und Entwicklungsphase kluge Entscheidungen treffen. In der Robotik gibt es dafür eine Reihe von Ansatzpunkten. Einer davon ist die Reduzierung des Gewichts. In einem leichteren Roboter ist weniger Material verbaut, wodurch Ressourcen gespart werden. Das reduzierte Gewicht wirkt sich außerdem positiv auf die Transport- und späteren Energiekosten aus.

Effizient und automatisiert

Im laufenden Betrieb punkten Roboter vor allem mit Effizienzsteigerungen. Denn gesteigerte Effizienz und die höhere Qualität, die der Einsatz von Robotern mit sich bringt, bedeuten gleichzeitig weniger Ausschuss und dadurch einen geringeren Ressourcenverbrauch. Und: Durch die Identifikation von stark beanspruchten Robotern lassen sich Wartungsarbeiten präventiv planen und zustandsbasiert durchführen, was die Lebensdauer der Roboter deutlich verlängert.

93 Prozent der Befragten des Berichts „ABB Energy Efficiency Movement“ (2024) gaben an, in den nächsten drei Jahren in die Verbesserung der Energieeffizienz zu investieren, um Kosten zu reduzieren und Fortschritte auf dem Weg zu einem nachhaltigeren Betrieb zu erzielen.

Die Ermittlung der Energieeffizienz stellt eine komplexe Aufgabe dar, bei der mehrere elektrische Komponenten gemessen werden müssen. Zudem ist es schwierig, die Auswirkungen von Faktoren wie ineffizientes Equipment, Komponentengröße, Überlastung und Anwendungsänderungen zu bewerten, welche zu Veränderungen der ursprünglichen Leistung eines Roboters führen können. ABB Robotics bietet hierzu einen Energieeffizienz-Service – bestehend aus Beratung, Analyseverfahren und Tools, um die Energieeffizienz von installierten Robotern zu steigern. Der Service ermöglicht Energieeinsparungen von bis zu 30 Prozent.

Ein intelligentes Energiemanagement erhöht die Energieeffizienz zudem. Die im Juni 2024 vorgestellte neue Robotersteuerung OmniCore von ABB nutzt die Energie, die beim Bremsen freigesetzt wird, und speist sie zurück in das System. Im Vergleich zur bisherigen ABB-Steuerung ermöglicht OmniCore einen bis zu 25 Prozent schnelleren Roboterbetrieb und einen um 20 Prozent geringeren Energieverbrauch.

Die neue Funktion Automatic Path Planning in RobotStudio, der Offline-Programmier- und Simulationssoftware für ABB-Roboter, reduziert den Energieverbrauch zusätzlich um bis zu 10 bis 15 Prozent – bei gleichzeitiger Verringerung der Zykluszeit um bis zu 50 Prozent. Das Tool minimiert die Offline-Programmierung von Roboterbewegungen auf wenige Klicks und liefert Bewegungen, die sogar von Robotikexperten erstellten Programmen in mehreren Bereichen überlegen sind. Dem Roboter wird lediglich gesagt, was zu tun ist, woraufhin dieser die Anweisungen in die für seine Fähigkeiten und die Umgebungsbedingungen optimalen Bewegungen übersetzt.

Roboter im Einsatz für eine nachhaltigere Zukunft

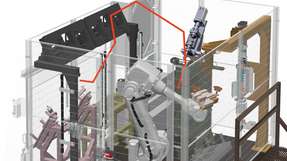

Roboter sind prädestiniert, wenn es um die Fertigung nachhaltiger Produkte geht. Kunden von Kiefel Technologies, Spezialist für Thermoformen und Fügetechniken, genießen beispielsweise dank der Integration von ABB-Robotern in den Natureformer KFT 90 Flexibilität bei der Fertigung nachhaltiger Verpackungen aus gängigen Fasern der Papierproduktion und anderen Naturfasern.

Direkt für die Umwelt im Einsatz ist ein ABB-Roboter im Amazonas. Hier setzt die US-amerikanische Non-Profit-Organisation Junglekeepers einen mit Solarenergie betriebener ABB-Cobot vom Typ YuMi zur automatisierten Einpflanzung von Saatgut ein. Um Mitarbeitende zu entlasten, übernimmt der Cobot diese repetitive Aufgabe – dank Cloud-Technologie und Fernsteuerung. Der Cobot unterstützt das Umweltprojekt vor Ort und macht die Wiederaufforstung im Amazonas schneller, effizienter und skalierbar.

Auch Branchen, die aktuell noch wenig automatisiert sind, profitieren vom nachhaltigen Einsatz von Robotik. In der Baubranche sind etwa neue Lösungen gefragt, die nachhaltiges, preiswertes Bauen erlauben. Holz spielt als nachwachsender Rohstoff dabei eine immer größere Rolle. An der Universität Kassel haben Forschende ein Verfahren für hochfeste, stabile und zugleich extrem leichte Konstruktionen aus Holz entwickelt. Diese werden mithilfe von ABB-Robotern und dünnem Furnierholz gewickelt und verklebt. Der nachhaltige Ansatz ermöglicht die Aufstockung von Häusern, die dafür ursprünglich nicht gedacht waren, sowie Modernisierungen und Erweiterungen im Gebäudebestand.

Zudem kann robotergestützte Automatisierung zur Verbesserung der Qualität und der Konsistenz zur Reduzierung von Bauabfällen beitragen – besonders vor dem Hintergrund immer strengerer Umweltauflagen sowie der steigenden Nachfrage nach kosteneffizienten Gebäuden. Schätzungsweise bis zu einem Viertel des herangeschafften Materials einer Baustelle verlässt diese als Abfall wieder. Durch den Einsatz von Automatisierung – beispielsweise in der Vorfertigung ganzer Gebäudemodule in der Fabrikhalle durch robotergestützte 3D-Druck-Verfahren – sowie digitalen Lösungen können Bauunternehmen ihre Konstruktions- und Fertigungsprozesse effektiver gestalten und bereits von Projektbeginn an Bauabfälle vermeiden. Die Vorfertigung reduziert den Materialverbrauch um 25 Prozent. Robotik im Designprozess kann außerdem dazu genutzt werden, Rohmaterial wie Glas, Zement und Stahl effizienter einzusetzen und so den CO2-Fußabdruck von Gebäuden zu reduzieren.

Auch in der Automobilproduktion hilft Robotik bei der Nachhaltigkeit. Die PixelPaint-Technologie von ABB macht beispielsweise das Abkleben der Karosserie beim zweifarbigen Lackieren überflüssig und verhindert Lacknebel (Overspray). Mit dem innovativen Tintenstrahlkopf wird keine Farbe verschwendet und die Produktivität durch Halbierung der Lackierzeit beschleunigt. Ein Plus für die Umwelt und die Energie- und Produktionskosten.

Repair, refurbish, recycle

Nachhaltigkeit in der Robotik beschränkt sich bisher oft auf die Effizienzgewinne im Betrieb und den dadurch verringerten Rohstoffeinsatz sowie die Reduktion schädlicher Emissionen. Nachhaltigkeit im laufenden Betrieb ist wichtig, doch Unternehmen, die sich nur darauf konzentrieren, lassen einen wichtigen Bereich unbeachtet: das Ende des Lebenszyklus. Versagt ein Roboter den Betrieb, gibt es eine Reihe von Möglichkeiten nachhaltig zu reagieren. Viele Defekte, die bei älteren Roboter-Modellen auftreten, können durch eine Reparatur behoben werden. Die Zusammenarbeit mit einem Partner, der Reparaturservice anbietet, zahlt sich aus. In wenigen Stunden ist der Roboter wieder einsatzfähig und kann oft noch viele Jahre problemlos eingesetzt werden.

Lässt sich der Roboter nicht mehr reparieren, bieten Roboterhersteller wie ABB an, die Produkte zurückzunehmen, etwa im Austausch gegen ein generalüberholtes Gerät oder ein Produkt neuerer Generation. Denn viele Roboter können für die erneute Nutzung wiederaufbereitet werden – mit einem positiven Effekt auf die Umweltbilanz: Die Wiederaufbereitung eines Roboters erzeugt 75 Prozent weniger CO2 als die Herstellung eines neuen Roboters. Auch entscheiden sich viele Kunden für wiederaufbereitete Modelle, weil ihre Bus- und Sicherheitstechnologie nicht mit neueren Robotermodellen kompatibel ist. Dadurch können die Unternehmen ihre bewährten Systeme weiter nutzen.

Die Aufbereitung folgt strengen Richtlinien. Bei ABB wird jeder Roboter nach einem exakten Plan inspiziert, eingehend geprüft und strengen Funktionstests unterzogen. Besteht der Roboter, wird er mit einer zwölfmonatigen Garantie wieder in Umlauf gebracht. Damit gibt ABB für wiederaufbereitete Produkte das gleiche Qualitätsversprechen wie für neu hergestellte Roboter. „Wir bereiten unsere Roboter unter Verwendung der Original-Konstruktionspläne, -Spezifikationen und -Maßangaben komplett neu auf. Dadurch gewährleisten wir, dass die Roboter das gleiche Qualitäts-, Leistungs-, Haltbarkeits- und Sicherheitsniveau wie ein neuer ABB-Roboter bieten“, sagt Jan Borsky, Vertriebsleiter der globalen Reparatur- und Wiederaufbereitungszentren von ABB. „Wir haben ständig mehr als 400 gebrauchte und generalüberholte Roboter in verschiedenen Ausführungen für den Verkauf auf Lager. Die Nachfrage nach Second-Life-Robotern ist derzeit so groß, dass jeden Arbeitstag mehr als ein Roboter unser Werk im tschechischen Ostrava verlässt.“

In der Automobilfertigung können fast alle Roboter nach Wiederaufbereitung in eine neue Produktionslinie verbaut werden, zwischen 10 und 20 Prozent sogar ein drittes Mal. So hat ABB in den letzten 30 Jahren über 12.000 Roboter aufbereitet und wieder auf den Markt gebracht. Die Reparatur- und Grundüberholungszentren von ABB in Deutschland, der Tschechischen Republik, den USA, Brasilien, Vietnam und China nehmen jährlich rund 250 Roboter zurück.

Nachhaltigkeit ist auch bei Kunden gefragt

Ein anderes Beispiel ist der Ausbau einer bereits bestehenden Produktionslinie. Will ein Unternehmen die Fertigung erweitern, ist es einfacher, einen wiederaufbereiteten Roboter der gleichen Generation zur Produktionslinie hinzuzufügen. So stellen Unternehmen sicher, dass die Roboter miteinander kompatibel sind. Für Mitarbeitende sind keine zusätzlichen Schulungen nötig, und auch das Ersatzteillager muss nicht erweitert werden. In beiden Fällen ist die Entscheidung für wiederaufbereitete Roboter kostengünstiger als der Umbau einer gesamten Produktionslinie. Für Kunden ist es oft weniger entscheidend, wie hoch die Lebensdauer eines Roboters ist. Es geht vielmehr darum, wie lange Ersatzteile für das jeweilige Modell verfügbar sein werden.

Doch nicht immer ist Wiederaufbereitung eine Option. In diesen Fällen werden die Einzelteile der Roboter recycelt. Rund 95 Prozent eines Roboters besteht aus Material, das problemlos recycelt werden kann. ABB arbeitet mit zertifizierten Recycling-Partnern zusammen, um sicherzustellen, dass auch die Wiederverwendung der Rohstoffe so nachhaltig wie möglich erfolgt.

Mit gutem Beispiel voran

Wenn Robotik-Hersteller Nachhaltigkeit fördern wollen, sollten sie auch dafür sorgen, dass sie den Vorsatz in den eigenen Unternehmenspraktiken umsetzen. ABB hat sich ambitionierte Ziele gesetzt. Im Vergleich zu 2019 hat das Unternehmen 2023 seine CO2-Emissionen bereits um 76 Prozent reduziert. ABB verzichtet zudem auf fossile Brennstoffe zum Beheizen seiner Gebäude und hat den Fuhrpark auf Elektrofahrzeuge umgestellt.

Aber nicht nur bei den Robotern setzt ABB auf Nachhaltigkeit. Der Robotik-Experte hat zudem seine Fertigungsanlage in Shanghai sowie das Wiederaufbereitungszentrum in Tschechien mit Solarpanelen ausgestattet. Auf dem neuen Robotic Campus in Schweden kommt zudem Geothermie zum Einsatz. ABB hat verstanden, dass Roboterhersteller ein wichtiger Treiber in der Industrie sind. Sie steigern die Effizienz in der Produktion, treiben Verfahrensinnovationen voran und fördern die Kreislaufwirtschaft. Indem ABB nachhaltig Roboter produziert, die Effizienz steigern und Umweltauswirkungen verringern, unterstützt das Unternehmen Kunden dabei, neue Wege zu gehen.