Ob bei Tag oder Nacht, bei Regen oder Sonnenschein: Die Shuttle-Fahrzeuge im Michelin-Werk in Cuneo in Italien sind ununterbrochen im Einsatz.

Diese sechs fahrerlosen Transportfahrzeuge (AGVs), jedes in der Größe eines Lkws und ausgestattet mit Elektromotoren, fahren rund um die Uhr und ohne Unterbrechung die 1.500 m, die den Produktionsbereich vom Lager trennen. Sie folgen dabei den Be- und Entladeanweisungen, die direkt vom Level-2-Überwachungssystem von Rockwell Automation ausgegeben werden.

Neues Projekt für die digitale Transformation und Industrie 4.0

Sie sehen aus wie eine riesige Nachbildung ferngesteuerter Autos für Kinder und faszinieren jeden, der die Überführung mit Blick auf das Werk entlanggeht. Es handelt sich jedoch nicht um riesiges Spielzeug, sondern um ein neues Projekt, das derzeit weltweit seinesgleichen sucht und von Giordano & C. in Zusammenarbeit mit Rockwell Automation für Michelin entwickelt wurde.

Es ist ein Beispiel für Exzellenz in der Anwendung fortschrittlichster Technologien zur Unterstützung der digitalen Transformation und Industrie 4.0. Seine Implementierung ermöglichte es Michelin, wichtige Vorteile in Bezug auf Nachhaltigkeit, Sicherheit, Effizienz und – nicht zuletzt – Betriebskosten zu erzielen.

Das Projekt ist in hohem Maße anpassbar und lässt sich daher von allen Unternehmen anwenden, die große Lasten im Außenbereich handhaben müssen. Dieses Projekt hat aufgrund seiner Duplizierung an anderen Michelin-Produktionsstandorten großes Interesse geweckt und seine Umsetzung bei wichtigen italienischen Industrieunternehmen im Lebensmittel- und Getränkesektor sowie im Pharmasektor wird bereits evaluiert.

Kundenbedarf als Ausgangspunkt

Wie so oft in solchen Fällen begann alles mit einem konkreten Bedarf des Kunden. Michelin, ein Unternehmen, das sich seit jeher durch ein starkes Engagement für Innovation und ein exzellentes Fabrikmodell auszeichnet, wollte das Transportsystem sowie das Be- und Entladen von Fertigprodukten in seinem Werk in Cuneo optimieren.

Dies erforderte die Einführung eines neuen Lasthandhabungssystems, das die für den Transport der Reifen vom Ende des Produktionsbereichs zum Logistikzentrum eingesetzten Lkws sowie den Gabelstapler, der von einem Fahrer geführt wurde, der physisch in den LKW-Aufbau ein- und ausstieg, um Lade- und Entladevorgänge durchzuführen, ersetzen sollte.

Herausforderungen bei der Einführung des neuen Handhabungssystems

Da die Anlagenkonfiguration keine traditionellen Handhabungssysteme zuließ, forderte Michelin mehrere Anbieter auf, alternative Lösungen vorzuschlagen. Die Anforderung an den Betrieb im Freien und eine Entfernung von 1.500 m zu bewältigen, erhöhte selbst für die erfahrensten Anbieter die Komplexität.

Daher war es unerlässlich, über den Tellerrand zu schauen, und den gleichen Ansatz wie bei Brownfield-Anlagen zu übernehmen, das heißt, mit dem zu beginnen, was zur Verfügung steht und daraus das Beste zu machen.

Das war genau die Art und Weise, wie Giordano & C., ein 1924 gegründetes italienisches Unternehmen und heute ein weltweit bekannter Systemintegrator, die Herausforderung anging, ohne sich von den Bauarbeiten für die Schaffung einer Transitinfrastruktur für die Shuttles einschüchtern zu lassen.

Für die Bereitstellung von Fahrzeugen mit spezifischen Merkmalen bezog Giordano & C. das Unternehmen Esatroll mit ein. Giordano & C. wandte sich anschließend an Rockwell Automation, mit dem seit vielen Jahren eine Zusammenarbeit besteht, die durch die Tatsache unterstützt wird, dass Giordano & C. ein OEM Goldpartner von Rockwell Automation ist.

Für die Steuerung der Shuttles war es entscheidend, das AGV-System mit dem Level-2-Kommunikationssystem zu integrieren, das Rockwell Automation in den Michelin-Werken als Standard verwendet.

Unterschiede zu anderen Projekten

Auf den ersten Blick könnte man an ein einfaches Outsourcing der Lagerlogistik denken, die mit AGVs verwaltet wird. In der Realität gibt es jedoch einige Besonderheiten, die in der Regel bei anderen vergleichbaren Projekten nicht zu finden sind. Zunächst einmal erforderte die große Entfernung zwischen dem Produktions- und dem Logistikbereich umfangreiche Bauarbeiten.

Anders als ein AGV, das für den Innenbereich ausgelegt ist, weisen diese Shuttles mechanische Eigenschaften auf, die sie mit einem auf der Straße fahrenden Lkw vergleichbar machen. Das heißt, sie sind mit Achsen, Rädern, einem Fahrgestell et cetera ausgestattet.

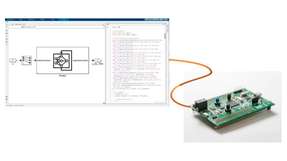

Ein weiteres Unterscheidungsmerkmal stellt die Software dar – diese Fahrzeuge verfügen über ein Navigationssystem, das ihren Einsatz bei jeder Witterung ermöglicht. Darüber hinaus ist das Steuerungssystem für die Navigation über die Level-2-Kommunikation von Rockwell Automation verbunden, was bedeutet, dass die Shuttles gemäß den Befehlen funktionieren, die sie direkt vom Zentralsystem erhalten.

Alle Bedienfelder der Be- und Entladebuchten sowie alle Schnittstellen zwischen dem Level-2-System des Werks und der Flotte werden durch Technologien von Rockwell Automation verwaltet und ermöglichen so eine Verbindung zwischen den Produktions- und Transportbereichen des Werks.

Sobald die Produktion abgeschlossen ist, teilt Level 2 mit, dass an der Bucht am Ende des Produktionsbereichs Material zu laden und an einer anderen spezifischen Bucht des Logistikpostens zu entladen ist, wobei die vom Kunden festgelegten und von Giordano & C. in das Navigationssystem integrierten Regeln eingehalten werden. Sobald der Vorgang abgeschlossen ist, werden die Informationen an das Level-2-System gesendet, sodass Michelin immer über die Anzahl der vorrätigen Paletten informiert ist.

Echtzeitüberwachung und -kommunikation für optimierte Produktion

Dank des Einsatzes fortschrittlicher digitaler Technologien konnte Michelin die jährlichen CO2-Emissionen um 50 Tonnen reduzieren. Dabei ermöglichte insbesondere die Entscheidung für den Einsatz von Shuttles mit Elektromotoren, deren Batterien während der Be- und Entladephasen wieder aufgeladen werden, das Nullemissionsziel zu erreichen.

Ein weiterer interessanter Aspekt ist die allgemeine Verbesserung der Sicherheit am Arbeitsplatz, auch unter dem Gesichtspunkt der Kommunikation. Die drahtlose Gateway-Technologie von ProSoft Technology, einem Silber-Technologiepartner von Rockwell Automation, ermöglicht die einfache und sichere Übertragung von Informationen zwischen der Flotte und dem Level-2-System über das CIP-Sicherheitsprotokoll.

Ebenso interessant ist die Geschwindigkeit, mit der die Produktions- und Logistikinformationen dank der Echtzeitverarbeitung und -kommunikation mit dem Level-2-System ausgetauscht werden können. Damit hat Michelin jederzeit einen Gesamtüberblick über die Produktion und den Materialbestand.

.jpg)