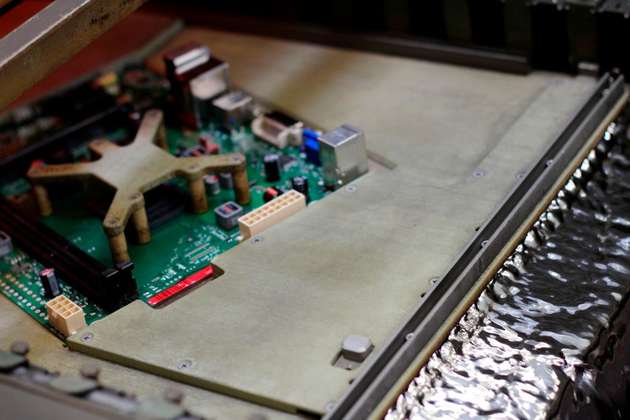

Bei Fujitsu Technology Solutions in Augsburg wurde das Wellenlöten lange Zeit mit SnCu- und SAC-Legierungen durchgeführt, die ihren Schmelzpunkt bei 218 bis 228 °C haben. Vor kurzem stellte das Unternehmen MTM NE-Metalle jedoch die niedrigschmelzende Legierung BSA zur Verfügung. Dadurch konnte Fujitsu erstmals einen energieeffizienten Fertigungsprozess für das Wellenlöten in der Elektronik-Produktion qualifizieren und in die Serienfertigung übernehmen.

Zauberformel für kühles Löten

BSA basiert auf Bi (Wismut), Sn (Zinn) sowie Ag (Silber) und hat einen Schmelzpunkt von nur 138 °C. Das Niedrigschmelzlot ermöglicht ein um den Faktor 15 größeres Prozessfenster und führt gerade bei komplexen, thermisch anspruchsvollen Elektronikprodukten zu einer guten Lötstellenausprägung.

Der Energieverbrauch für das Wellenlöten ist mit BSA um 40 Prozent niedriger, die Produktivitäts- und Lötqualitätsraten sind verbessert. Im Vergleich zu herkömmlichen bleifreien Legierungen ist BSA kosteneffizienter. Es fallen 50 Prozent weniger Abfall an, was die Umwelt schont.

Durch die niedrigen Prozesstemperaturen können heute bei Fujitsu damit auf vier Produktionslinien etwa 250.000 kWh Strom im Jahr eingespart werden, wodurch 140 Tonnen CO2 gar nicht erst entstehen.

Die Krux mit bleifreien Legierungen

Die 2006 in Kraft getretene RoHS-Richtlinie der EU führte zu einem Verbot der Verwendung bestimmter toxischer Substanzen wie Blei und zum nahezu ausnahmslosen Einsatz bleifreier Lotlegierungen. Üblich sind seitdem vor allem SAC- und SnCu-Legierungen, die allerdings einen hohen Schmelzpunkt von 218 bis 228 °C haben.

Dadurch hat sich gegenüber der bisherigen Standardlegierung SnPb (Zinn-Blei-Lote) der Energieaufwand vergrößert, weil das Lot stärker aufgeheizt werden muss, um flüssig zu werden.

Durchbruch: Wellenlöten mit BSA

Die BSA-Legierung ist zwar seit Ende der 1990er Jahre bekannt, wird jedoch vorzugsweise als Lotpaste für das Reflow-Löten bei SMD-Bauteilen meist im LED-Bereich eingesetzt – nicht aber beim Wellenlöten der Durchsteckmontage.

Üblicherweise werden daher erst SMD-Komponenten festgelötet, bevor die THT-Bauteile mit der Leiterplatte verbunden werden. Problematisch ist dabei, dass beim Wellenlöten mit SAC/SnCu etwa 250 °C erreicht werden: Alles, was also zuvor mit niedrigschmelzender Lotlegierung gelötet worden ist, schmilzt erneut auf. Deshalb konnte BSA-Lotpaste bislang nicht verwendet werden, wenn in der Produktion ein hitzeintensiver Wellenlötprozess nachgeschaltet war. Gelingt das Wellenlöten mit BSA, bieten sich vollkommen neue Möglichkeiten für Anwendungen in der gesamten Elektronikbranche.

Angenehme Temperaturen von 190 °C

Dass BSA in der Anwendung günstiger ist als bleifreie Zinn-Legierungen mit oder ohne Silberanteil, liegt an dem hohen Anteil von kostengünstigem Wismut. Der Schmelzpunkt von BSA liegt bei 138 °C, wodurch der Energieverbrauch in einer Wellenlötanlage um 40 Prozent gesenkt werden kann – und mehr Energie eingespart wird als vor der Umstellung auf bleifreie Lote.

Die Legierung besitzt ein gutes Lötverhalten und wird bevorzugt zum Wellen-, Selektiv- und Tauchlöten eingesetzt, gerade bei anspruchsvoller Elektronik und hochlagigen massereichen Lötverbindungen. Bei einer empfohlenen Lotbadtemperatur von 180 bis 190 °C ist es für nahezu alle Wellenlötanwendungen in der Elektronikproduktion geeignet.

Bei Fujitsu in Augsburg wird es seit Ende 2014 auf mehreren Produktionslinien angewendet: „190 °C sind bei der Instandhaltungsarbeit geradezu angenehm“, berichtet Steffen Meier, Mitarbeiter des Lötteams bei Fujitsu.

Auch komplexe Elektronik schonend reparieren

Geringerer Temperaturstress für die Elektronikprodukte beim Löten und vor allem bei THT-Reparaturaufgaben ist ein Vorteil bei der BSA-Verwendung. So kommt es nicht mehr zu sogenannten Ausgasern und auch nicht zum Fillet-Lifting, bei dem sich der Restring durch die heißen Temperaturen hebt und dabei womöglich die elektrische Verbindung kappt. Ausgeschlossen wird dieser Effekt durch die reduzierte Temperatur und die Tatsache, dass sich BSA beim Erstarren geringfügig ausdehnt.

Des Weiteren reagiert BSA nicht abrasiv mit Kupfer: Es kommt nicht zu Kupfer-Leaching, Das ermöglicht zuvor nicht durchführbare Reparaturen wie Vielfachlötungen oder Mehrfach-THT-Reparaturen mit etwa 10 Sekunden benötigter Flüssigphase pro Lötvorgang. Dabei wurde bei SAC/SnCu-Lot immer das gesamte Kupfer der Leiterplatte ablegiert, die Baugruppe irreparabel zerstört.

Anstatt wie bisher im Verwurf zu landen, lassen sich mit BSA komplexe THT-Bauteile auch bei hochlagigen Leiterplatten reparieren. Die THT-Reparaturquote stieg auf nahezu 100 Prozent, während bisher gerade die komplexesten und teuersten Boards nicht mehr repariert werden konnten und im Schrott landeten.

Umweltfreundlichere Elektronik-Serienfertigung mit BSA

„In der Serienfertigung konnten auf vier Produktionslinien mit dem neuen Verfahren bereits mehr als 1,6 Millionen Mainboards erfolgreich gefertigt werden. Die Ausweitung des Wellenlötens mit niedrigschmelzendem Lot auf weitere Produktionslinien ist bei Fujitsu in Augsburg angedacht“, so Dr. Wolfgang Stark, Director Electronic Production.

Bei Fujitsu beträgt das Energieeinsparpotential mit BSA pro Jahr etwa 250.000 kWh, was einer Reduzierung der Treibhausgase um circa 140 Tonnen bei deutschem Strommix gleichkommt.