Wie viel wertvolle Zeit und Arbeitsleistung gehen verloren, weil Fachkräfte im Einkauf sich auf die Suche nach Fehlteilen begeben, nach Engpässen in der Materialwirtschaft und dem „korrekten“ Status von Fertigungsaufträgen?

Wie viel Energie stecken Vertriebsprofis in interne Telefonate, damit sie ihren Kunden einen halbwegs realistischen Liefertermin nennen können?

Wie viel Aufwand bedeutet es für einen Fertigungsleiter, zu erkennen, welche Aufträge in dieser Woche unbedingt fertig werden müssen – und ob das Ziel erreicht wird?

Und all das gerade jetzt, wo durch Kurzarbeit und Krankenstand ohnehin viel „Manpower“ fehlt. Das erschwert es zusätzlich, Mitarbeitende in Einkauf, Produktion und Versandabteilung so einzusetzen, dass sie die richtigen Aufträge passgenau produzieren und termingerecht ausliefern.

Aber wenn uns die Krise eines lehrt, dann ist es der Wert unser aller Lebenszeit. Und ein entsprechend achtsamer Umgang mit Kollegen und „Ressourcen“.

Prozessoptimierung mit Mut und Durchblick

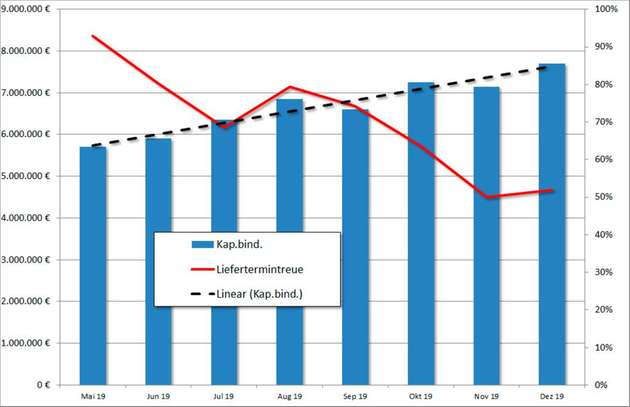

Um all das zu erreichen, braucht es nicht viel, wie uns die Erfahrung aus über 20 Jahren Unternehmensberatung und der Begleitung zahlreicher Unternehmen in Elektronikindustrie und EMS-Branche zeigt: eine große Portion Mut und Wille zur Veränderung. Und absolute Transparenz in Materialwirtschaft und Auftragsbearbeitung. Die Mühe für beides lohnt sich in vielerlei Hinsicht: von weniger Kapitalbindung und größeren finanziellen Spielräumen über zufriedenere Kunden bis zu positiven Auswirkungen auf die gesamte Unternehmenskultur.

Was Mut und Willen betrifft, helfen vielleicht ein paar Fakten zu Material, Lagerbeständen und Auftragsdurchlaufzeiten. Die Materialkosten in der EMS-Branche betragen im Vergleich zu den Fertigungskosten rund 60 bis 80 Prozent und werden damit zum entscheidenden Faktor. Gleichzeitig haben viele Hersteller und EMS-Fertiger in der Vergangenheit auf hohe Lagerbestände gesetzt, um damit rare Bauteile zu sichern und so der Allokation vorzubeugen.

Die Erfahrung zeigt jedoch: Hohe Lagerbestände sind kein Garant für gute Lieferperformance. Gleichzeitig schränken sie die Handlungsspielräume eines Unternehmens stark ein. Viel schlimmer noch, gerade aktuell: Brechen Fertigungsaufträge weg, potenziert sich der Effekt. Im schlimmsten Fall fehlt für Neuaufträge dann das Geld zur Materialbestellung.

Großes Potenzial in der Materialwirtschaft

Die geschilderte Situation klingt düster, doch das Potenzial für Einsparungen ist extrem groß. Sind Fertigungstechnologien und Mitarbeiterqualifikation in den meisten uns bekannten Unternehmen auf hohem Niveau, bleibt im Informationsmanagement und Materialhandling Luft nach oben. Hier können Unternehmen mit einfachen Mitteln Produktivität und Liquidität steigern, indem sie den Prozesswirkungsgrad erhöhen.

Darunter versteht man den Quotienten aus Veredelungszeit und gesamter Durchlaufzeit eines Auftrags – und der liegt in der Elektronikfertigung häufig deutlich unter zehn Prozent! Des Rätsels Lösung liegt in der Ausrichtung der Terminketten auf die richtigen Engpässe: Statt Fertigungsaufträge mit der Bestellung sämtlicher benötigter Materialien zu starten, sollten Auftragsstartzeiten und Materialbestellungen auf den Termin ausgerichtet werden, an dem die Engpassbeseitigung kritischer Komponenten möglich ist.

Das Ergebnis: Eine Reduktion der Durchlaufzeiten und eine Verringerung der Liegezeiten von Aufträgen. Und damit eine geringere Kapitalbindung sowie mehr Produktivität durch die Konzentration auf solche Fertigungsaufträge, die realistisch produziert werden können. Letztlich schafft das auch Klarheit über mögliche Liefertermine – und damit eine höhere Liefertreue.

Erfolgsfaktor Tools

Aufträge im Blick behalten, rechtzeitig einkaufen und Engpässe ohne großen Aufwand erkennen und beseitigen: Die Grundlage für die Optimierung ist eine transparente und gemeinsame Datenbasis. Sie muss Einkauf, Fertigung und Logistik ebenso zur Verfügung stehen wie Vertrieb und Geschäftsführung.

Basierend auf unserer Erfahrung in der Unternehmensberatung haben wir dafür das Software-Tool „Materialwirtschaft im Gleichgewicht“ (MiG) entwickelt. MiG wird als Add-on an bestehende ERP-Systeme angebunden und analysiert und visualisiert die dort vorhandenen Daten. Für jede Abteilung stehen eigene Ansichten, Analyse- und Optimierungsfunktionen zur Verfügung. Das reduziert den Aufwand für die Koordination und verbessert die Zusammenarbeit.

Weil jeder Nutzer auf dieselben Daten zugreift, entfallen Unklarheit und Zweifel. Dabei nutzt das Programm jeweils den aktuellsten Datensatz, ohne selbst Änderungen vorzunehmen. Eine Implementierung ist jederzeit und ohne Risiken möglich. In der Regel kann sie in wenigen Arbeitstagen abgeschlossen werden.

Das intuitiv bedienbare und browserbasierte Programm ist auf jedem Endgerät nutzbar und liefert nach der Implementierung sofort Ergebnisse, anhand derer Prozesse und Abläufe optimiert werden können.

Anzeige von Fehlteilen

Gemäß der Prämisse „Das Wichtigste zuerst“ zeigt MiG in der Fertigungsübersicht Aufträge mit Fehlteilen. Das unterstützt Fertigungsleitung und Logistik, die Produktion rechtzeitig anzupassen. Gleichzeitig kann der Einkauf rechtzeitig agieren und so dafür sorgen, dass alle Materialien für einen Auftrag rechtzeitig zur Verfügung gestellt werden.

Die Mitarbeitenden beobachten kontinuierlich Materialbewegungen und treffen strategische Entscheidungen zur Optimierung der Beschaffung. Das zeitaufwendige Suche nach Bauteilen und Informationen entfällt ebenso wie die übereilte Bestellung von Fehlteilen zu überhöhten Preisen oder eine kurzfristige Neu-Disposition der Fertigung.

In der Advanced-Edition von MiG besteht eine Anbindung der Software an Komponenten-Distributoren. Einkäufer sehen auf einen Blick Lagerbestand und Preise von Bauteilen. So sind das Erkennen von Fehlteilen und die Beseitigung mit nur wenigen Mausklicks möglich.

MiG wurde für alle Fertigungsbetriebe konzipiert, die mit Stücklisten arbeiten. Die Software beherrscht große Zahlen unterschiedlicher Bauteile, verschiedene Lieferanten und flexible Wünsche zur Lieferzeit seitens der Endkunden.

Mensch im Mittelpunkt

Es zeigt sich, dass mit wenigen Maßnahmen deutliche Verbesserungen in der Materialwirtschaft und dem Produktionsprozess von Auftragsfertigern, Herstellern und OEMs erzielt werden können. Gerade in wirtschaftlich turbulenten Zeiten oder der aktuellen Corona-Krise sind solche Optimierungen oft von existenzieller Bedeutung für Unternehmen.

Gleichzeitig schaffen sie aber auch eine neue Art der Zusammenarbeit intern und mit Kunden und bringen Mitarbeitende weg von operativen Tätigkeiten und hin zu einer strategischen, vorausschauenden und gestaltenden Entwicklung des Unternehmens. Nutzen Sie die Krise als Chance – packen Sie es an!