In der chemischen und petrochemischen Industrie werden häufig entzündliche und hochtoxische Gase beziehungsweise Gasgemische für weiterführende Produktionsprozesse benötigt. Um dabei die Sicherheit der Mitarbeiter und den Schutz der Umwelt gewährleisten zu können, ist eine leckagefreie Förderung unter Hochdruck essentiell. Zudem kann bei teuren Edelgasen wie Xenon oder Krypton das Austreten selbst kleinster Mengen hohe Kosten verursachen. Zur Verdichtung solcher Prozessgase hat der baden-württembergische Kompressorspezialist Mehrer nun Metallmembrankompressoren entwickelt, die praktisch leckagefrei bis 1.000 bar arbeiten. Dank ihrer intelligenten Überwachungstechnik ermöglichen die oszillierenden Verdrängermaschinen eine zustandsorientierte Wartung und ein stets sicheres Arbeitsumfeld.

Sämtliche Metallmembrankompressoren aus dem Hause Mehrer eignen sich für Anwendungen in der Chemie und Petrochemie. „Die Membrankompressoren sind für alle Prozessgase geeignet, von Acetylen über Methan und Silan bis hin zu Xenon“, berichtet Hartwig Alber, Marketing und Business Development Manager bei Mehrer. Diese Kompressoren finden häufige Verwendung bei der Gasflaschenabfüllung oder als Kreisgaskompressoren. In Abhängigkeit von der Baugröße des Aggregats liegt die Antriebsleistung der Kompressoren zwischen 3 und 160 kW.

Dreifache Sandwich-Metallmembran

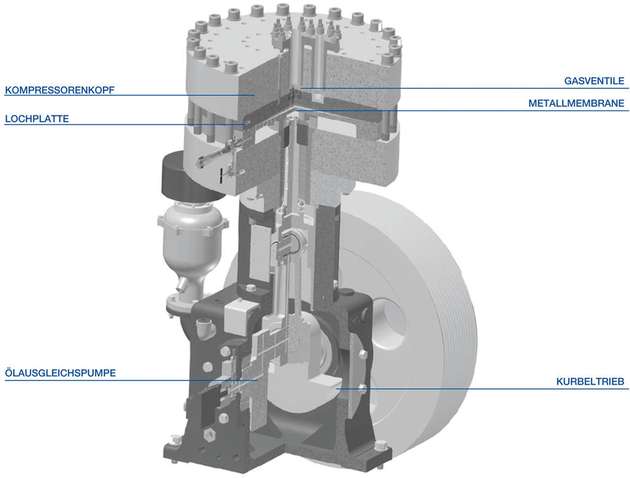

Die Metallmembrankompressoren verfügen über eine hydraulisch angelenkte dreifache Sandwich-Metallmembran mit integrierter Membranüberwachung. Ein intelligentes Überwachungssystem, das den Kompressor im Falle eines Membranbruches automatisch abschaltet, garantiert durchgehende Prozesssicherheit und verhindert selbst im Störfall Verunreinigungen des zu fördernden Gases. Angetrieben wird der Metallmembranverdichter durch einen Kurbeltrieb mit Kreuzkopf.

Die mehrlagige Membran ist zwischen dem Verdichterkopf und dem Hydrauliksystem eingespannt, wo sie die Hubbewegung des Kolbens auf das Gas überträgt. Sie stellt sicher, dass der Gas- und der Hydraulikbereich (Antriebsseite) vollständig voneinander getrennt sind, was zu einem leckagefreien System bei einer Helium-Leckrate von weniger als 10–5 mbar l/s führt. Eine sogenannte Lochplatte, die zwischen dem Kolben und dem Membranpaket eingebaut ist, sorgt für die optimale Anströmung der Membran. Dadurch werden der Schadraum im Verdichterkopf minimiert und der Wirkungsgrad des Kompressors erhöht.

Modulare Bauweise

Unabhängig von der Verdichtergröße reicht der Drehzahlbereich aller Mehrer-Membrankompressoren bis 400 U/min. „Durch ihre modulare Bauweise lassen sich unsere Metallmembrankompressoren an individuelle Anforderungen in jedem Anwendungsgebiet anpassen“, erklärt Hartwig Alber. „So ist es beispielsweise möglich, hochexplosives Gas über mehrere Verdichterstufen zu komprimieren, damit die Zündtemperaturen des Gases im Kompressor nicht erreicht werden.“

Je nach benötigtem Verdichtungsgrad des Gases können ein- oder mehrstufige Kompressoren eingesetzt werden. Dabei hängen die möglichen beziehungsweise wirtschaftlich sinnvollsten Verdichtungsverhältnisse von den physikalischen Eigenschaften des Gases ab. So können zum Beispiel kleinere Kompressoren bei der Kompression von Wasserstoff Verdichtungsverhältnisse von bis zu 1:16 erzielen. Die Kompressoren sind wahlweise in vertikaler, horizontaler oder der platzsparenden L-Bauweise lieferbar und werden in der Regel mit Wasser gekühlt. Für die Modelle der 300er-Serie ist aber bei Bedarf auch eine Luftkühlung möglich.

Auch in der chemischen Industrie geht der Trend immer mehr zu automatisierten Smart Factories. „Daher ist bei unseren Kompressoren eine zustandsorientierte Wartung möglich – die sogenannte Preventive Maintenance“, erklärt Hartwig Alber. „Auf diese Weise garantieren wir eine größtmögliche Arbeitssicherheit und eine Anlagenverfügbarkeit von mindestens 97 Prozent.“

Zustandsorientierte Wartungsmaßnahmen

Die Fernwartung per SPS lässt sich sehr einfach in jeden Maschinenpark integrieren. Dadurch ist rechtzeitig erkennbar, ob Maschinenteile ausgetauscht oder gewartet werden müssen. Durch die Auswertung der Laufzeiten können Serviceeinsätze und benötigte Ersatzteile frühzeitig geplant beziehungsweise rechtzeitig geliefert werden. Dank seines umfangreichen Lagers am Firmenstandort Balingen kann Mehrer eine kurze Lieferzeit und somit eine maximale Anlagenverfügbarkeit gewährleisten.

Im Rahmen der diesjährigen Achema-Messe in Frankfurt am Main werden die neuen Membrankompressoren von Mehrer in Form eines beispielhaften Exponats vorgestellt. Dort steht auch das Mehrer-Vertriebsteam für Beratungen zur Verfügung.