Spouted Pouches sind kostengünstig, für den Verbraucher praktisch in der Handhabung und ökologisch sinnvoll. Die Verbraucher greifen zu: Hersteller berichten übereinstimmend von einem internationalen Boom für Spouted Pouches. Dabei werden die Meisten einen wesentlichen Vorteil dieses Verpackungstyps nicht wahrnehmen. Unzählige Lkw's transportieren täglich Dosen, Gläser und andere Packmittel vom Herstellungsort an den Ort ihrer Weiterverarbeitung. Sie transportieren dabei vor allem viel Luft. Werden nicht-flexible Behältnisse wie Kunststoff- und Glasflaschen durch Spouted Pouches ersetzt, lassen sich diese Transportwege deutlich optimieren.

Für jedermann offensichtlich sind dagegen der geringe Materialeinsatz sowie das kleine Volumen in der Entsorgung. Die Verpackungen sind für Verbraucher einfach in der Handhabung und ein leichter und sicherer Begleiter für unterwegs, etwa für Säfte. Auch chemische Produkte sind in den Spouted Pouches gut aufgehoben – Barriereeigenschaften sind gegeben.

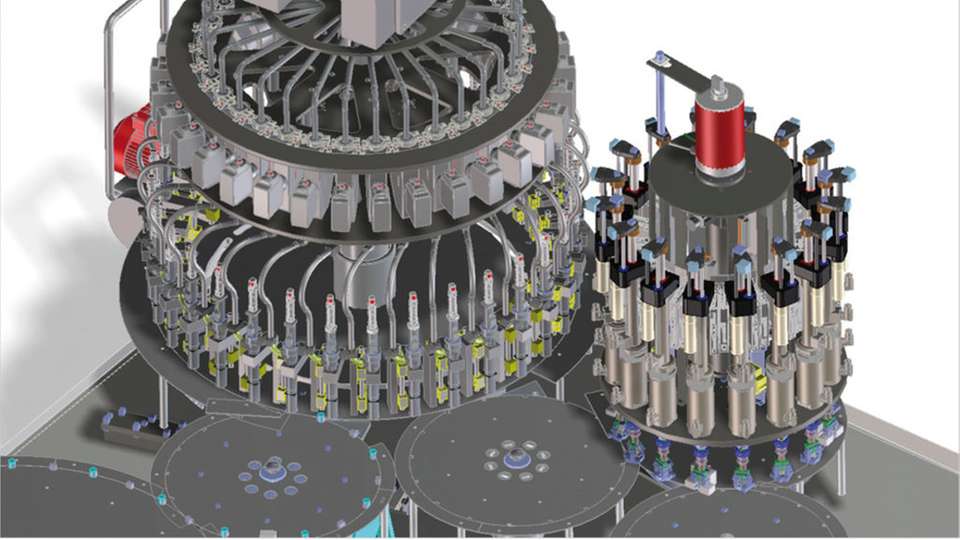

Zum Befüllen dieser Beutel gibt es nun ein neues Maschinenkonzept. Gemeinsam mit Fujiseal hat Optima Consumer das Optipouch-System entwickelt. Es ergänzt herkömmliche Herstell- und Verarbeitungskonzepte um eine effizientere Variante. Im Fokus steht neben einer Leistungssteigerung das möglichst einfache und sichere Handling im gesamten Prozess.

Röhren mit vorgefertigten Beuteln

Eine Besonderheit des neuen Systems sind die Spouted Pouch Tubes (SPT). Diese Röhren enthalten bis zu 1.800 vorgefertigte Beutel. Die Tubes werden manuell in ein Magazin an der Maschine eingelegt – eine automatisierte Lösung ist hierfür in Vorbereitung. Alle weiteren Abläufe verlaufen ohne Bedienereingriffe: Das Optipouch-System entnimmt die Spouted Pouches einzeln und führt sie in den Prozess ein. Das Handling und der Transport der Beutel erfolgt über den Hals an ihrem Ausgießer. An miteinander kombinierten Rundläufermaschinen wird befüllt und verschlossen. Das 32-stellige induktive Dosiersystem verarbeitet flüssige oder viskose Medien. Der zweite Rundläufer beherrscht unterschiedliche Verschlusstypen und Einsätze wie beispielsweise Dosierhilfen. Nach optischen Kontrollen erfolgt der Weitertransport zur Umverpackung wie beispielsweise einem Kartonierer.

Bislang unterscheiden sich die Herstellungs- und Verarbeitungskonzepte in einem Punkt wesentlich: Die Beutel werden entweder an der Maschine von der Folienrolle hergestellt (Form Fill Seal – FFS) oder vorgefertigt angeliefert. Beide Systeme weisen einen vergleichsweise hohen Anteil an manuellen Tätigkeiten oder auch Komplexität im Prozess auf. Für vorgefertigte Pouches (außer Optipouch) gilt das Prinzip, dass die Beutel von einem Bediener manuell auf eine Schiene aufgereiht werden müssen, um diese Schienen wiederum in eine Vorrichtung an der Maschine einzuhängen. Bei FFS-Lösungen sind insbesondere die Formatwechsel arbeitsintensiv. Hier besteht zudem hohes Fehlerpotenzial.

Höherer Output

Herkömmliche Systeme für vorgefertigte oder nicht vorgefertigte Pouches verarbeiten maximal 240 Beutel pro Minute. Diese Limits übertrifft das neue System mit bis zu 600 Verpackungen pro Minute. Hinzu kommt der geringere Flächenbedarf des neuen Systems, der im Vergleich zu FFS-Lösungen nur etwa halb so groß ist. Umgerechnet auf die Kennziffer Output pro Quadratmeter ergibt sich sogar ein Zuwachs um den Faktor Vier.

Die herkömmlichen Systeme binden wesentlich mehr Personal, sei es durch komplexere Prozesse beim Formatwechsel oder aufgrund des kontinuierlichen Nachlegens der Pouch-Verpackungen. Mit dem Einsatz des neuen Systems reduziert sich der Personaleinsatz auf etwa 33 Prozent – ohne automatisierte SPT-Zufuhr. Oder anders ausgedrückt: Für die Ausbringung von 600 Packungen/min sind beim konventionellen System drei, beim OptiPouch-System ist ein Operator im Einsatz.

Bei den herkömmlichen Systemen sind keine vor dem Füllvorgang auf Dichtigkeit geprüften Beutel verfügbar. Tests können jeweils nur nach dem Füllvorgang durchgeführt werden. Dies führt zu Ausschuss und zu Verunreinigungen an den Maschinen. Bei der Neuentwicklung werden 100 Prozent der Beutel im Vorfeld auf Dichtigkeit geprüft. Die Konsequenz daraus ist weniger Ausschuss bei den Verpackungsmaterialien und beim Produkt. Unnötige Reinigungsarbeiten und Anlagenstillstand werden so reduziert.

Einfaches Handling

Die Entwickler des Optipouch-Systems legten darüber hinaus Wert auf das einfache Handling an der Maschine. Bediener-

eingriffe wurden deshalb auf ein Minimum reduziert, gerade auch bei Formatwechseln, die ohne manuelle Justierungen und Formatteile auskommen. Wie bereits erwähnt, beschränkt sich die Bedienertätigkeit auf das Einlegen der Spouted Pouch Tubes (SPT).

Entsprechend schnell sind Formatwechsel durchgeführt. Eine Auswahl am HMI, beim Produktwechsel zudem ein CIP-Vorgang und das Einlegen der passenden SPTs reduzieren die Stillstandzeit auf ein Minimum. Der Formatbereich ist indessen groß: Er reicht von Beuteln mit 50 bis 500 ml – mit spezifischen Pouch-Designs auch bis zu 1.500 ml. Die Pouchtypen sind in vielen Variationen verfügbar, darunter die typischen Standbodenbeutel, zentral und seitlich platzierte Ausgüsse sowie individuelle Formen. Für die kundenspezifische Beutelkonfektionierung kommen unterschiedliche Materialien wie Laminate, transparente Folien oder auch Folien für die Heißbefüllung zum Einsatz.

Optimiert von der Logistik bis zur Hygiene

Um beste Hygieneeigenschaften zu erreichen, werden beim neuen System alle Beutel unter Reinraumbedingungen hergestellt. Die Beutel werden luftevakuiert angeliefert. Wie Füllversuche zeigen, können auf diese Weise Produkte, die zum Aufschäumen neigen, meist problemlos verarbeitet werden. Von der Vorfertigung profitiert außerdem die optische Qualität der Beutel. Davon profitiert das Marketing.

Der eingangs erwähnte Vorteil für die Logistik zeigt sich sehr gut bei dem Optipouch-System. Es überzeugt, wie auch andere Pouch-Verpackungen, in der Lagerhaltung, in der Logistik und mit einem reduzierten CO2-Fußabdruck: Auf einer Palette lagern über 56.000 Spouted Pouches. Mit einer Lkw-Ladung können über 1.800.000 leere Verpackungen des Optipouch-Systems transportiert werden.

Weitere Informationen zu Optima Consumer finden Sie im Business-Profil auf Seite 43.