Ammoniak ist eine der meistproduzierten Chemikalien weltweit. Er nimmt eine essenzielle Rolle für die Düngemittelindustrie und damit für die Produktion pflanzlicher Nahrungsmittel ein. Seine Herstellung ist jedoch teuer und verursacht viele Emissionen.

Ein Forschungsteam des Forschungszentrums Jülich, der TU München und des Unternehmens Linde Engineering hat jetzt in einer Studie simuliert, wie ein Reaktor aussehen muss, der Ammoniak kostengünstig und grün produziert, also auf der Basis erneuerbarer Energien.

Klimafaktor Ammoniak

Laut der britischen Royal Society entstehen bei der weltweiten Ammoniak-Produktion jährlich rund 500 Millionen Tonnen CO2 – das entspricht etwa dem jährlichen CO2-Ausstoß Deutschlands und etwa 1,8 Prozent der globalen Emissionen. Der Hauptgrund: Für die klassische Ammoniak-Synthese wird Wasserstoff benötigt, der bislang fast ausschließlich aus fossilem Erdgas gewonnen wird – ein Prozess, bei dem große Mengen CO2 freigesetzt werden.

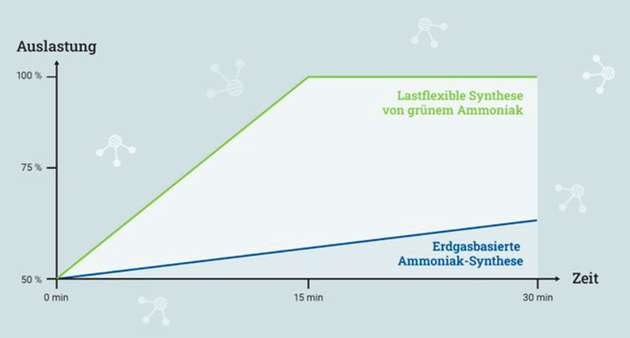

Ammoniak auf Basis erneuerbarer Energien, hergestellt mittels Elektrolyse, bietet hier eine klimafreundliche Alternative. Das Problem: Strom aus Wind- und Sonnenenergie ist nicht kontinuierlich verfügbar. Das führt dazu, dass auch die Elektrolyse nicht konstant die gleiche Menge Wasserstoff liefert – und damit die Versorgung der Anlage schwankt. Damit eine Ammoniakanlage flexibel auf diese Schwankungen reagieren kann, muss sie ihre Produktion hoch- und herunterfahren können, das heißt lastflexibel betrieben werden.

Schnelle Lastwechsel als Problem

Doch klassische Anlagen sind für einen dauerhaften, gleichmäßigen Betrieb ausgelegt. Schnelle Lastwechsel führen zu starken Druckschwankungen im Inneren der Reaktoren und Rohrleitungen. Die Bauteile werden dadurch mechanisch stark belastet. Um das dauerhaft auszuhalten, müssten die Apparate mit dickeren Wänden und robusteren Materialien gebaut werden, was die Kosten steigert und die Bauweise aufwendiger macht.

Hier setzt die neue Studie an: Sie zeigt, wie sich diese Druckschwankungen und damit auch die Anforderungen an die mechanische Stabilität der Anlagen mit einer intelligenten Steuerung reduzieren lassen. Ermöglicht wird diese neuartige Druckregelung über einen sogenannten Ammoniak-Loop: Dieser Produktionsschritt sorgt dafür, dass unverbrauchte Reaktionsgase wie Wasserstoff und Stickstoff erneut dem Prozess zugeführt werden. Mit der flexiblen Steuerung des Loops lassen sich laut den Simulationen Lastwechsel mit hoher Geschwindigkeit und geringen Druckschwankungen realisieren.

Test unter realitätsnahen Bedingungen

Die Produktionsleistung ist dadurch innerhalb einer Minute um drei Prozent veränderbar – ein Tempo, das mit heutigen erdgasbasierten Anlagen nicht möglich ist. Damit wären künftig kleinere Puffer und geringere Wandstärken der Anlagenbauteile ausreichend, was die Kosten für den Materialbedarf senken würde.

In einer früheren Studie hatte das Team bereits einen flexibel betreibbaren Reaktortyp vorgestellt. Nun soll am Forschungszentrum Jülich der nächste Schritt folgen: Versuchsanlagen, die die neue Drucksteuerung und die hohe Lastdynamik unter realitätsnahen Bedingungen demonstrieren.