Technikern und Ingenieuren zaubert diese Idee ein Strahlen in die Augen: Statt mit dem gängigen Wechselstrom aus der Steckdose versorgt ein unternehmensinternes, energiesparendes Gleichstromnetz alle Produktionsanlagen und Geräte mit Strom. Gespeist wird es durch Solar- oder Windenergie vor Ort. Überschüsse, wie beispielsweise Bremsenergie von Robotern, können zurückgewonnen und zusammen mit kurzfristigem Überangebot an erneuerbarer Energie zwischengespeichert werden. Ein Systemwechsel, von Wechsel- zu Gleichstrom in der industriellen Produktion, bietet Unternehmen klare Vorteile.

Einerseits steigt dadurch die Energieeffizienz: Mit smarter Produktion auf Gleichstrombasis kann erneuerbare Energie aus Sonnen- oder Windkraft direkt genutzt werden – Verluste durch die Umwandlung von regenerativ erzeugtem Gleichstrom in benötigten Wechselstrom entfallen. Andererseits ist die verstärkte direkte Versorgung der Produktion mit grünem Strom ein wichtiger Beitrag zur Energiewende und damit zum international vereinbarten Klimaschutz.

Und nicht zuletzt macht die eigene Stromversorgung mit erneuerbaren Energien Unternehmen ein Stück weit resistenter gegen Stromschwankungen im öffentlichen Netz, die sogar zu Ausschuss in der Produktion führen könnten.

Die Autoindustrie, mit Abstand größter Nutzer von Industrierobotern, hat die Chancen der Gleichstromnutzung erkannt und die Pole-Position besetzt: Erste Bausteine für eine energiesparende und effiziente Automobilproduktion entwickelten Forscher und Ingenieure im Rahmen des europäischen Areus-Projekts (Automation and Robotics for European Sustainable Manufacturing) und im Anschlussprojekt DC-Industries in der TecFabrik von Mercedes-Benz in Sindelfingen.

In dem Innovations- und Entwicklungszentrum für Produktionstechnik werden energiesparende Produktionsprozesse in einem intelligent gesteuerten Gleichstromnetz (Smart DC Grid) erforscht und unter realen Bedingungen getestet. Beteiligt daran sind verschiedene deutsche Universitäten, das Fraunhofer Institut sowie Unternehmen wie Daimler, Siemens und Bosch Rexroth – Rittal ist Technologiepartner in unterschiedlichen Bereichen.

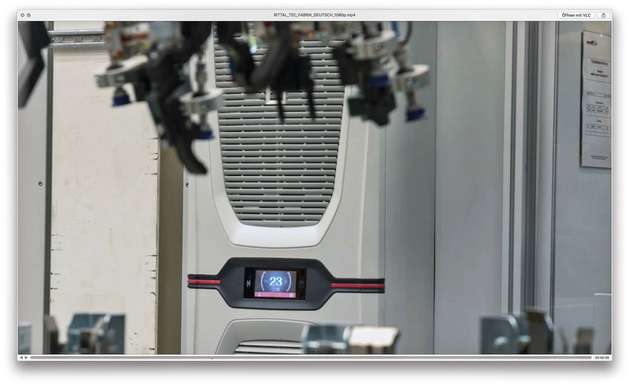

Areus-Experten entwickelten den Prototyp einer völlig neuen Roboterzelle: Die Grundidee ist ein effizientes Gleichstromnetz zur Versorgung der Produktion. Vier Roboter agieren auf einem 9 x 9 m großen Karree – eine komplette Produktionsanlage im Kleinstformat. Die Rittal-Kühlgeräte Blue e+ werden in dieser Pilotanlage zum ersten Mal mit einer Gleichspannung von bis zu 650 Volt betrieben. Sie liefern die erforderliche Kühlleistung, um einen reibungslosen Produktionsablauf zu gewährleisten.

Steffen Wagner, Leiter Produktmanagement Klimatisierung bei Rittal: „Wir haben das weltweit erste Kühlgerät für diesen speziellen Bedarf entwickelt. Das patentierte Hybridverfahren nutzen wir auch bei der Pilotanlage.“ Der Kompressor komme nur dann zum Einsatz, wenn die passive Kühlung nicht mehr ausreiche. So arbeiten die Geräte Blue e+ bereits durchschnittlich 75 Prozent effizienter als klassische Kühltechnik. „Innovationen und neue Technologien, wie wir sie in der TecFabrik erleben, erfordern auch neue, moderne Infrastrukturlösungen“, sagt Markus Schäfer, Mitglied des Bereichsvorstands Mercedes-Benz Cars, Produktion und Supply Chain.

Umgebung unter Kontrolle

Um bis zu 20 Prozent mehr Effizienzsteigerung zu erreichen, sollen künftig nicht nur Roboter und Geräte auf Gleichstrombasis eine größere Rolle spielen, sondern auch deren automatische Steuerung und Überwachung: Mit dem Rittal IoT Interface werden Umgebungstemperatur und Luftfeuchtigkeit überwacht, Energiedaten gemessen und analysiert. Den in der TecFabrik benötigten Strom produziert eine Fotovoltaikanlage. Hinzu kommen Speicher für temporär überschüssige Energie. Sind die Speicher gefüllt, kann sogar Solarstrom ins öffentliche Wechselstromnetz abfließen. Umgekehrt stellt dieses bei Bedarf die Produktion im Gleichstrom-Smart-Grid sicher.

Erfolgreiche Produktentwicklungen aus der TecFabrik will Daimler schon bald in die Produktion übernehmen. „Unsere Mercedes-Benz-Werke in Deutschland werden ab 2022 CO2-neutral produzieren“, sagt Schäfer und ergänzt: „Neue Fabriken in Europa werden schon heute mit einer CO2-neutralen Energieversorgung geplant.“

Um die anspruchsvollen Unternehmensziele zu erreichen, will Daimler auf die Digitalisierung seiner Energienetze setzen und an den Produktionsstandorten Stück für Stück auf Smart DC Grids umstellen. Das Engagement der Automobilindustrie ist für Michael Scholl, Key-Account-Manager Automotive International bei Rittal, ein wichtiger „Treiber für neue Technik“. Das Marktpotenzial ist groß: In ganz Europa sind mehr als zwei Millionen Kühlgeräte im Einsatz. Wenn alle durch Blue e+ mit Gleichstrombetrieb ersetzt würden, würde das über drei Millionen Tonnen CO2 einsparen. Allerdings wartet bis dahin noch eine Menge Arbeit.