Nur wenn bekannte Abläufe in Frage gestellt werden, lassen sich Lösungen entwickeln, die den Kunden einen echten Mehrwert bieten. Dazu braucht es unter anderem den Blick für das große Ganze. Zur Erweiterung des eigenen Horizonts erweisen sich Netzwerke als sinnvoll. Dort können sich die Unternehmen ausprobieren, neue, auf die Kundenbedürfnisse fokussierte Ideen erarbeiten und diese dann technisch ausführen.

Durch die Digitalisierung und Industrie 4.0 können kleine Unternehmen kreativ sein und neue Ideen schnell verwirklichen. Mittelständischen und großen Betrieben stellt sich die Situation als größere Herausforderung dar. Für sie sind die Konsequenzen technologischer Veränderungen und neuartiger Geschäftsmodelle nicht immer sofort umzusetzen. Sie bewegen sich vielmehr in einem Spannungsfeld: Einerseits müssen die mittelständischen und großen Unternehmen dem Anspruch an Professionalität und Verlässlichkeit genügen. Gleichzeitig sind jedoch neue Räume für Kreativität zu schaffen und der Umgang mit Fehlern ist oftmals anders zu definieren.

Netzwerke erweitern den Horizont

Phoenix Contact engagiert sich in übergreifenden Netzwerken wie der Plattform Industrie 4.0. Das Gemeinschaftsprojekt der deutschen Wirtschaftsverbände Bitkom, VDMA und ZVEI beschäftigt sich mit der Implementierung des Zukunftsprojekts Industrie 4.0 der Bundesregierung. In den Verbänden sind mehr als 6.000 Mitgliedsunternehmen aktiv. Die Plattform Industrie 4.0 wird von der Politik, Wirtschaft und Wissenschaft sowie den Verbänden und Gewerkschaften getragen. In Summe bringen sich über 300 Akteure aus insgesamt mehr als 150

Organisationen aktiv ein.

Ergänzend dazu gibt es lokale Netzwerke, die von Vereinen, Interessengruppen oder den örtlichen Industrie- und Handelskammern getrieben werden. Der gemeinsame Nenner der lokalen Netzwerke ist der intensive Dialog in Bezug auf praxisnahe Lösungen. Hier wird nicht spezifiziert und festgelegt, sondern nach Best-Practice-Beispielen gesucht. Beispielsweise sind Kompetenzzentren entstanden, die von der Bundesregierung in den Bundesländern initiiert wurden. Auch der Begriff „Hub“ fällt in diesem Zusammenhang häufig. Überall treffen unterschiedliche Interessengruppen zusammen und sorgen für einen allseits vorteilhaften Informationsaustausch. Die meisten lokal tätigen Netzwerke sind einfach auffindbar. Sie bieten einen niederschwelligen Einstieg zur Mitarbeit an. Wer Innovationen an ihrem Entstehungsort mitgestalten möchte, der ist dort gut aufgehoben.

Als weiteres Beispiel für die Vernetzung seien regionale Cluster genannt. Phoenix Contact arbeitet im Spitzencluster it´s OWL (Intelligente Technische Systeme Ostwestfalen-Lippe) mit. In diesem Technologienetzwerk führen Weltmarkt- und Technologieführer aus dem Maschinenbau, der Elektro- und Elektronik- sowie Automobilzulieferindustrie gemeinsam mit regionalen Forschungseinrichtungen konkrete Projekte durch. Dabei steht das Lernen von den anderen Protagonisten im Vordergrund. So ergeben sich neue Kooperationen und zahlreiche Industrie 4.0-Projekte finden ihren Anfang. Die Fragestellungen umfassen neben technischen Neuerungen veränderte Vertriebsprozesse und Marketingstrategien. In der ungezwungenen Arbeitsatmosphäre einer Gemeinschaft von Gleichgesinnten können diese kritisch untersucht, verbessert und erprobt werden. Denn Industrie 4.0 stellt alle Unternehmen vor die gleichen Herausforderungen.

Vom Technologienetzwerk in die Fertigung

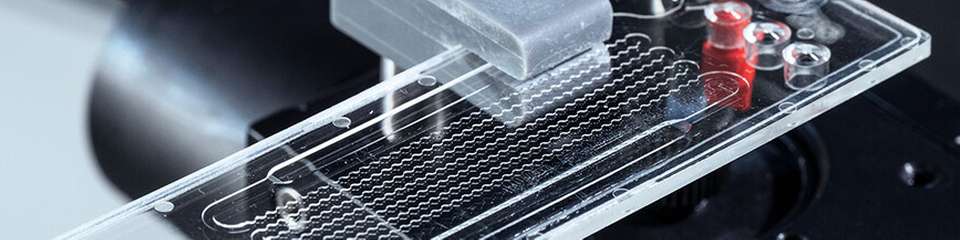

Im Spitzencluster it´s OWL wurde als ein erstes Industrie-

4.0-Projekt von Phoenix Contact die wandlungsfähige Produktionsanlage realisiert. In diesem Zusammenhang erweist sich ein durchgängiges Engineering als Schlüssel zu einer effizienten Produktentwicklung, die lediglich dann gelingt, wenn die verschiedenen Engineering-Werkzeuge über Schnittstellen sowie gemeinsame Datenformate und -quellen zusammenarbeiten. Durch die Kombination standardisierter Formate – wie AutomationML und eCl@ss – lässt sich die digitale Produktbeschreibung als Ergebnis des durchgängigen Engineerings anschließend in der Fertigung einsetzen. Auf dieser Grundlage erlaubt die wandlungsfähige Produktionsanlage eine vereinfachte Planung, Inbetriebnahme und schnelle Anpassung an neue Anforderungen.

Die Konzepte aus dem Projekt haben die Umsetzung einer langfristig wirtschaftlichen Fertigung erst möglich gemacht. Als Beispiel sei die Herstellung von I/O-Modulen der Produktfamilie Axioline angeführt. Das Produkt-Portfolio ist für den Maschinenbau insofern eine Herausforderung, als dass viele unterschiedliche Geometrien in Losgröße 1 vollautomatisch produziert werden. Als Lösung wurde eine modulare Fertigungsanlage konzipiert, mit der sich die verschiedenen Produktionsprozesse frei kombinieren lassen. Ein selbst entwickeltes Leitsystem steuert den Prozess. Ziel bei der Entwicklung der Fertigungsanlage war zusätzlich zur automatisierten Losgröße-1-Herstellung eine hohe Zukunftssicherheit. Digitalisierung allgemein, Industrie 4.0 oder die Erarbeitung neuer Technologien werden die Produktion mit bislang unabsehbaren Möglichkeiten verändern. Hohe Flexibilität ist notwendig, um die modulare Fertigung neuen Gegebenheiten anpassen zu können. Dafür lassen sich an das Produktionssystem sämtliche Arbeitsplätze, Montagemaschinen und Prüfzellen ankoppeln. Über einheitliche elektrische und elektropneumatische Schnittstellen werden unterschiedliche Fertigungsressourcen zusammengeschlossen, zum Beispiel Handarbeitsplätze oder vollautomatische Beschriftungszellen. Die Grundabläufe jedes Moduls sind eigenständig gesteuert und in das gesamte Fertigungskonzept integriert. So können die Anlagenteile durch Einbinden und Freigeben im Ablauf-Editor des Leitsystems per Plug & Work an das Bandumlaufsystem angedockt werden.

Mehrwert für den Anwender

Phoenix Contact treibt interdisziplinäre Projekte auch ohne öffentliche Plattform voran. Als Beispiel sei die Kooperation mit dem Bielefelder Software-Spezialisten Solihde genannt. Der Kontakt zwischen beiden Unternehmen kam über das it´s OWL-Netzwerk zustande. Ziel war es, neue Geschäftsmodelle zu konzipieren, die im Vergleich zu den aktuellen Ansätzen einen Mehrwert für den Kunden eröffnen. In Zukunft werden vermehrt die Konzepte erfolgreich sein, die sich auf übergreifende Lösungen auf Basis durchgängig genutzter Daten fokussieren. Insbesondere im Bereich von Remote Support, Maintenance Management und Big-Data-Analysen gewinnt die Zusammenarbeit über Unternehmensgrenzen hinweg stetig an Bedeutung. Auf diese Weise werden dem Kunden Vorteile geboten, die ein einzelnes Unternehmen kaum zur Verfügung stellen kann.

Bereits 2017 starteten Solihde und Phoenix Contact das erste gemeinsame Projekt im Bereich der präventiven Wartung. 2019 beschäftigen sich beide Unternehmen mit einem Konzept, das die Erfassung, Überwachung und Auswertung von Prozessdaten über Cloud-Systeme thematisiert. Auf der Grundlage der Schalthäufigkeiten von Ventilen oder Pumpenlaufzeiten werden zum Beispiel Abweichungen erkannt, vor einem Ausfall der Geräte behoben sowie Wartungspläne optimiert. Es geht also um das Sammeln, Überwachen und intelligente Analysieren von Daten. Den entsprechenden Algorithmus von Solihde kann der Anwender aus dem PLCnext Store von Phoenix Contact herunterladen und auf einer PLCnext-Steuerung installieren.

Zusammenarbeit fördert Innovation

Automatisierungsaufgaben und die jeweiligen Lösungsansätze gestalten sich immer komplexer. Daher werden Rollen neu definiert und Marktteilnehmer kooperieren, die bisher keine gemeinsame Wertschöpfungskette verbunden hat. Die Zusammenarbeit generiert viele neue und innovative Konzepte.

Welche digitale Agenda jedes Unternehmen für sich festlegt, wird letztlich dazu führen, ob es sich erfolgreich am Markt behaupten kann.