Daten sind das Gold des 21. Jahrhunderts. Das gilt für die Werbebranche und ebenso für Industrieunternehmen. In deren Maschinen und Anlagen fallen nämlich eine Vielzahl von Daten an – Temperatur, Druck, Energieverbrauch, Vibrationen. Ständig messen Sensoren diese Werte, überwachen sie und stellen sie gegebenenfalls der Steuerung bereit. Dadurch entsteht eine enorme Fülle an Daten, die außerdem kontinuierlich zunimmt.

Aus solchen Informationsmengen gilt es, die jeweils relevanten Werte herauszufiltern. Mit Hilfe intelligenter Analyseverfahren lassen sie sich anschließend auswerten, so dass Anomalien frühzeitig erkannt und entsprechende Vorhersagen getroffen werden können. Das ermöglicht es dem Maschinen- und Anlagenbetreiber, rechtzeitig zu reagieren, bevor ein Fehler überhaupt auftritt. Industrial Analytics gestaltet die Produktionsprozesse somit effizienter, da ungeplante Maschinenstillstände eher vermeidbar werden.

Um möglichst zuverlässige Prognosen zu ermöglichen, bietet der Elektrotechnikhersteller Weidmüller seinen Kunden nun ein flexibles und skalierbares Industrial-Analytics-Konzept. Es besteht aus aufeinander aufbauender Hard- und Software und unterscheidet sich damit von den Analyseprogrammen reiner Softwareproduzenten.

In den meisten Fällen stellen Maschinen- und Produktionsanlagen schon heute ausreichend Daten zur Verfügung. Auf die Montage von zusätzlichen Sensoren kann man also oftmals verzichten. Im ersten Schritt starten die Ingenieure zunächst mit allen vorhandenen Prozess- und Maschinendaten, aus denen das Verhalten der Anlage erlernt wird. Anschließend werden die Mengen an Informationen reduziert. Nur diejenigen Daten finden Beachtung, die zum eigentlichen Maschinenverständnis erforderlich sind. Abhängig vom Gerätetyp erfolgt anschließend die Konfiguration einer applikationsspezifischen Analytics-Engine. Hierbei handelt es sich um eine Software, mit deren Hilfe sich das Verhalten von Maschinen überwachen und prognostizieren lässt.

Mehr als bloße Auswertung

Diese Methode wird auch als „Advanced Analytics“ bezeichnet. Denn es geht nicht nur um die bloße Auswertung historischer Daten, sondern vor allem auch darum, konkrete Vorhersagen darüber zu treffen, wann und mit welchen Fehlern zu rechnen ist. Damit verlässliche Prognosen überhaupt möglich sind, greifen die Entwickler auf etablierte mathematische und statistische Verfahren zurück. Mit ihrer Hilfe wird es möglich, das Maschinen- oder Anlagenverhalten zu beschreiben und zu analysieren, selbst wenn die Vorgänge in deren Inneren sehr komplex sind.

Da Weidmüller außerdem über langjährige Erfahrungen mit den jeweiligen Applikationen seiner Kunden verfügt, ist das Unternehmen in der Lage spezifische Analytics-Funktionalitäten für den Maschinen- und Anlagenbau zu entwickeln.

Anwender als entscheidender Faktor

Die Analyse findet aber nicht in einem rein theoretischen Rahmen statt. Vielmehr steht der Anwender selbst im Mittelpunkt, da sein Wissen um die Funktionsweise der betreffenden Maschinen von besonderem Wert ist. Die Analyse-Engine kann einen Fehler zwar mit einer bestimmten Wahrscheinlichkeit vorhersagen, jedoch ist die Voraussetzung hierfür stets, dass er zuvor klassifiziert worden ist. Nur der Nutzer kann bewerten, ob eine Anomalie tatsächlich als kritischer Fehler einzustufen ist.

Letztlich hat das Vermeiden von Stillstandszeiten durch eine vorausschauende Wartung nicht nur Vorteile für den Betreiber der Maschine beziehungsweise Anlage. Auch deren Hersteller profitieren von den Fehlerprognosen. Damit könnten in Zukunft völlig neue Kundenbeziehung denkbar werden, etwa in Form eines veränderten, datengetriebenen Geschäftsmodells. Zur Erläuterung folgendes Beispiel: Wenn heute die Maschine aufgrund eines Defekts ausfällt, muss der Betreiber den Hersteller anrufen, der dann wiederum einen Servicefachmann losschickt. Dieser Ablauf könnte sich schon bald umkehren. Sobald Anomalien erkennbar sind, wird der Maschinenbauer seinen Kunden proaktiv kontaktieren und ihn aufgrund der analysierten Daten auf ein aktuelles Problem oder einen bevorstehenden Fehler hinweisen. Damit lassen sich Stillstandszeiten reduzieren oder komplett vermeiden.

Fernwartung erleichtert weitere Entwicklung

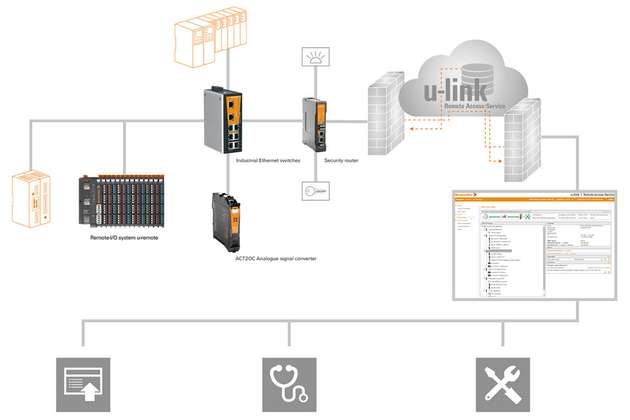

Ferner gibt es aktuell bereits individuell gestaltete Fernwartungslösungen für Maschinen- und Anlagenbauer im Portfolio des Elektrotechnikherstellers. Sie basieren auf U-Link, einem web-basierten Remote-Access-Service, und umfassen den gesamten Lebenszyklus einer Maschine beziehungsweise Anlage. Mit Hilfe der daraus gewonnenen, umfangreichen Analysedaten können die Hersteller darüber hinaus ihre zukünftige Maschinen- und Anlagenmodelle ganz gezielt weiterentwickeln. Die Informationen aus der Praxis helfen ihnen besser zu verstehen, wie genau die Maschinen eingesetzt und beansprucht werden.

Eine Besonderheit von Weidmüllers Analytics-System ist, dass es die Prognosen nicht für einzelne Komponenten erstellt, sondern alle verfügbaren Informationen zusammenfasst, so dass ein umfassender Blick auf die Maschine möglich ist. Hierbei profitieren die Kunden auch von Beratung, Engineering, Software und Hardware, die an ihre individuellen Bedürfnisse angepasst wird. Zudem kann die Analytics-Engine sowohl auf einzelnen Automatisierungskomponenten als auch in der Cloud eingesetzt werden. Wie die Topologie letztlich aussieht, entscheidet der Dialog mit dem Kunden. Ein Standardpaket ist also nicht vorgesehen, sondern eine stets flexible und skalierbare Gesamtlösung.

Sich ergänzende Hard- und Software

Des Weiteren bauen Hard- und Software systematisch aufeinander auf und ergänzen sich. Die kommunikationsfähigen Signalwandler vom Typ ACT 20C erfassen die Signale, bereiten sie auf oder normieren diese und stellen sie zur weiteren Verarbeitung bereit. Eine weitere Möglichkeit zur Signalsammlung und ihrer Weiterleitung bietet das Remote-I/O-System U-Remote mit seinen Modulen in Schutzart IP 20 und IP 67. Daneben gibt es noch eine große Anzahl an Feldbuskopplern der gängigsten Bussysteme.

Zur Realisierung eines leistungsfähigen Kommunikationsnetzwerks stehen Ethernet-Switches und Security-Router bereit. Mit der Fernwartungslösung U-Link lassen sich Maschinen und Anlagen weltweit effizient und sicher überwachen. Die intuitiv bedienbare Oberfläche von U-Link lässt sich, bezogen auf die Anlage, einfach konfigurieren und gemäß den eigenen Strukturen schnell zuschneiden.

Im letzten Schritt werden die gewonnenen Daten dann mit Hilfe einer Software analysiert. Somit lassen sich sehr zuverlässige Aussagen über das Maschinenverhalten treffen. An diesem Punkt ist auch die enge Abstimmung mit den jeweiligen Kunden von großer Bedeutung, um deren individuelles Know-how bestmöglich zu integrieren. Nur damit lässt sich ein verlässliches Ergebnis mit einem konkreten Mehrwert erzielen.