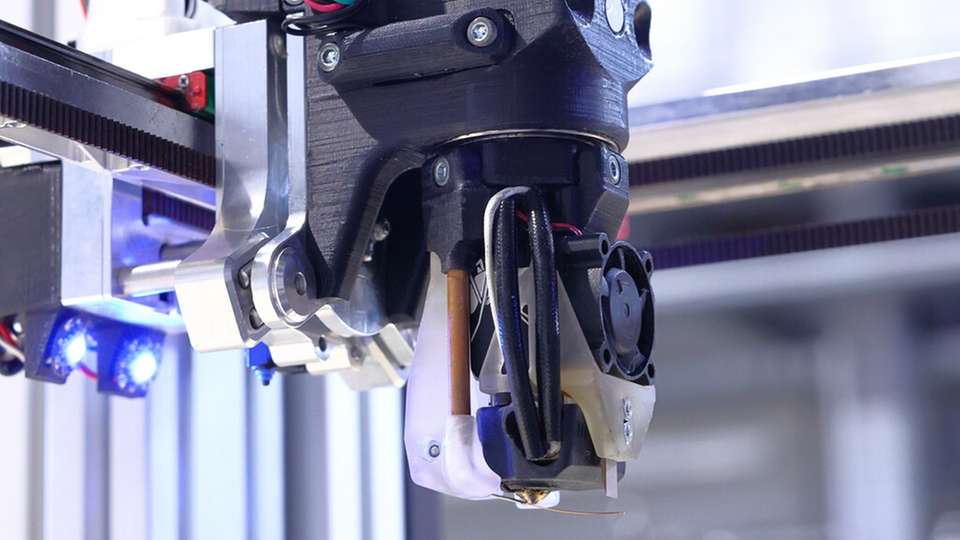

Multi Material Additive Manufacturing (MMAM) basiert auf einem Wechselsystem für das Werkzeug. Zu diesen Werkzeugköpfen gehören Strukturdruckköpfe, die technische Polymere mit bis zu 500 °C verarbeiten können, Pick and Place Köpfe, die Bauteile, elektronische Elemente oder Kontakte automatisiert einsetzen können und Drahtintegrationsköpfe, die verschiedenste Draht- oder Fasermaterialien während des Druckprozesses in das Bauteil einbringen und in gewünschten Bereichen mit Polymer ummanteln.

Bei Wire Encapsulating Additive Manufacturing (WEAM) wird der Draht gleich mit gedruckt. Eine Weltneuheit bei WEAM: der Druckkopf kann endlos rotieren und damit Druckbild und Drahtintegration verbessern. Im Bereich des industriellen, kunststoffbasierten 3D-Drucks präsentiert das Fraunhofer IWU eine Weiterentwicklung des preisgekrönten SEAM-Verfahrens, das die Herstellung hoher Stückzahlen auch großer Kunststoffbauteile aus preisgünstigem Standard-Granulat erlaubt.

Mit dem All-In-One-Anlagenprinzip verfolgt das Fraunhofer IWU einen nachhaltigen Produktionsansatz. Die Idee: Wenn eine Anlage vollständige Funktionsteile drucken und alle Teilprozesse abbilden kann – Halbzeuge fixieren, Strukturen auftragen, Leiter integrieren oder Aktoren einbringen – muss ihr Betreiber auch keine Arbeitsschritte auslagern. Dezentrale Druckzentren könnten so Produkttransporte vermeiden helfen. Das Team um M.A. Lukas Boxberger denkt dabei auch an die 3D-basierte Fertigung hoch-komplexer Produkte.

Kaum Grenzen für Materialien, Geometrien, Funktionen und Produkte

Die Kombination aus Funktionen (Strukturelemente generieren, Leiterbahnen erzeugen, Fremdelemente platzieren, Halbzeuge fixieren), Werkzeugköpfen und bedruckbaren sowie druckfähigen Materialien sorgt für eine faszinierende Vielfalt möglicher Anwendungen und Produkte.

Druckbar sind alle Thermoplaste bis zu einer Temperatur von 500 °C, mit sämtlichen metallischen Legierungen in Drahtform (WEAM). Für eine konkrete Funktion sind Kunststoffsorte, Legierung und Drahtdurchmesser maßgeblich.

Fingerorthese zur reversiblen, individuellen An- und Abformung

Fingerorthesen kommen meist zur Ruhigstellung einzelner Finger zum Einsatz und sollten für eine bestmögliche Wirkung für die Patientin oder den Patienten maßgefertigt sein. Mit WEAM lassen sich Orthesen zunächst in 2D herstellen und für die individuelle Fingergröße vordimensionieren; dank integrierter Drähte können sie anschließend opti-mal an die Ergonomie des Fingers angepasst werden. Dazu wird der integrierte Draht über elektrischen Widerstand aufgeheizt, so dass sich der Kunststoffmantel auf 35 - 40 °C erwärmt.

Kunststoff ist dann ähnlich leicht formbar wie Knetmasse; nach dem Wiederabkühlen ist er so steif, dass er seine vorgesehene Stützfunktion optimal erfüllen kann. Der Vorteil gegenüber vorgefertigten Standardorthesen ist die individuelle Anpassbarkeit, auch noch im Verlauf der Behandlung: eine neuerliche Erwärmung des Kunststoffs genügt. Im Vergleich zu dreidimensional gedruckten Produkten benötigen WEAM-Orthesen weniger Druckzeit und sind dank der flexiblen Anpassbarkeit weniger fehleranfällig.

Kapazitative Sensoren in Gruppenanordnung auf Furnierrückseite aufgedruckt

Oberflächen beheizbar machen, unauffällig Sensorik in Designerstühle für Heizungen integrieren, Seitenverkleidungen in Automobilen wärmeabstrahlend gestalten, Interieur Komponenten mit Funktionen aufwerten: dies sind nur einige Anwendungsbeispiele für den Aufdruck von Sensorik auf der Rückseite dünner Oberflächen. Bedruckbar sind unterschiedlichste Materialien. In Frage kommt dazu Berührungs-, Näherungs- oder Strukturbelastungssensorik.

Beim Druck wird der Draht vollisoliert direkt auf das Bauteil aufgebracht, die Kunststoffummantelung geht gleichzeitig eine feste Verbindung mit dem Furnier ein. Der Geometrie des Furniers sind dabei keine Grenzen gesetzt.

Ablage von Heizdrähten auf dünnsten Folien

Mittels WEAM lassen sich vollständig mit Kunststoff isolierte Drähte in beliebigen Durchmessern auf dünnsten Folien sicher anbinden. Die perfekten mechanischen und elektrischen Eigenschaften des Drahtes sind im Vergleich zu gedruckter oder gerakelter Elektronik besonders im Bereich leistungsstarker Anwendungen wie Heizungen deutlich überlegen.

WEAM ermöglicht die Herstellung von Membranen mit integrierter Heizung, welche deutlich leistungsfähiger als gedruckte Elektronik sind und bei denen der Draht im Vergleich zur Ultraschalleinbettung die Folie nicht beschädigt.

Planar gedruckte Komponenten, nehmen selbstständig 3D-Form ein

Mit 4D-Druck sind additive Fertigungsverfahren gemeint, bei denen ein gedrucktes Objekt seine endgültige Geometrie nicht bereits durch den Druckvorgang erhält, sondern durch nachgelagerter Prozessschritte. Das Fraunhofer IWU setzt für die Herstellung von besonders leichten Bauteilen mit integrierten elektrischen Funktionen für Kopfhörer auf ein MMAM-basiertes 4D-Druckverfahren. Der Hauptvorteil liegt in der kostengünstigen Herstellbarkeit auch komplexer Geometrien auf ein und derselben Produktionsanlage.

In diesem innovativen Verfahren erhält das Bauteil über die Applikation dünner Kunststoffbahnen auf vorgespanntem Textil seine Form. Die aufgebrachten Kunststoffbahnen erzeugen auf dem Textil ein zweidimensionales Endoskelett, in welches während des 3D-Druckes elektrische Komponenten integriert werden können. Die dreidimensionale Form entsteht durch die anschließende Entspannung des Textils. Formgebung, Steifigkeit und Funktionsumfänge der Struktur sind über Anpassungen des Endoskeletts sowie der textilen Vorspannung bestimmbar.

Ins Gehäuse eingedruckte Leiter anstelle beweglicher, anfälliger Kabel

WEAM hat das Potenzial, den Kundennutzen bei vielen Geräten ganz erheblich zu steigern. Bohrmaschinen, die im harten Handwerkereinsatz Erschütterungen, Schmutz und Feuchtigkeit ausgesetzt sind, können durch eingedruckte Leiter anstelle anfälliger Kabel und deren Verbinder schockresistent, wasserdicht und damit deutlich belastbarer werden. Viele Funktionen könnten künftig auf engstem Bauraum verdichtet und dennoch zuverlässiger werden – wenn strukturintegrierte Belastungssensoren anfällige Schalter ersetzen.

Ausblick Autoindustrie: in das Bauteil integrierte Kabelbäume

Kabelbäume sind oft schwer, komplex und damit aufwändig in der Herstellung. Aus Kostengründen haben viele Hersteller oder deren Lieferanten die Fertigung ausgelagert. Was bleibt, ist die ergonomisch ungünstige Montagearbeit am Fahrzeug, teilweise über Kopf etwa für Kabelstränge an elektrischen Schiebedächern.

Eine 3D-Druck-Lösung könnte Leiter in die Innenverkleidung (Dachhimmel) integrieren – als kostengünstige und für die Mitarbeitenden in der Produktion gesündere Alternative.

Metallische Schmelzextrusion: Strukturen aus Kupferdraht drucken

Das Fraunhofer IWU perfektioniert die drahtbasierte additive Fertigung von Metallen auch im eigens entwickelten Schmelzextrusionsverfahren. Dabei wird entsprechend der Fused Filament Fabrication (FFF) für Polymere, das Material innerhalb einer Düse aufgeschmolzen und anschließend auf dem Substrat abgelegt. Dank induktiver Düsenerwärmung können metallische Bauteile dabei sehr energieeffizient gedruckt werden.

Erste Untersuchungen zeigen, dass die Herstellung dreidimensionaler Strukturen aus Kupfer möglich ist. Der Einsatz einer optimierten Düse erlaubt die Fertigung endkonturnaher Formen mit Wandstärken von etwa 1 mm. Künftige Anwendungsbeispiele sind Wärmeübertrager (Wärmetauscher) und gedruckte Elektronik.

Neueste Generation industriellen Highspeed-3D-Drucks für Hochleistungskunststoffe

SEAM steht für Screw Extrusion Additive Manufacturing. Dieses 3D-Druck-Verfahren eröffnet neue Produkt- und Fertigungsmöglichkeiten im industriellen Maßstab – es erlaubt, große Stückzahlen in kurzer Zeit zu wettbewerbsfähigen Kosten zu produzieren. Das am Fraunhofer IWU entwickelte SEAM-Verfahren ist im Vergleich zum herkömmlichen 3D-Druck nicht nur acht Mal schneller, sondern ermöglicht zudem die Verwendung preisgünstigen Standard-Kunststoffgranulats. Dadurch lassen sich im Vergleich zu klassischen Fused-Layer-Modeling (FLM)-Verfahren, in denen teures Filament verwendet wird, Produktionskosten um das bis zu 200-fache einsparen.

Der Druckprozess erfolgt, indem über eine modifizierte Extrusionsschnecke das Kunststoffgranulat in den Extruder eingezogen und plastifiziert wird. Dabei können Prozess-geschwindigkeiten bis ein Meter pro Sekunde erreicht werden. Die entstehende Kunst-stoffschmelze wird anschließend schichtweise auf der Bauplattform abgelegt. Durch den kontinuierlichen Ablageprozess ist die Fertigung großvolumiger, belastbarer Bauteile möglich.

Dieses Verfahren hat die Jury der EARTO (European Association of Research and Technology Organisations), eines Zusammenschlusses von 350 Forschungseinrichtungen in Europa, überzeugt: sie zeichnete am 12. Oktober SEAM mit ihrem Innovationspreis (2. Platz) für ein bahnbrechendes Verfahren aus, das sich bereits am Markt bewährt (Innovation Award for Impact Delivered).

In der jüngsten Ausbaustufe erlaubt ein parallelkinematischer Hexapod zur Bewegung der Bauplattform fünf-achsigen 3D-Druck mit bis zu 1m/s Bewegungsgeschwindigkeit, die Austragsleistung liegt bei bis zu 7 kg/h. SEAMHex2 steht somit für kostengünstigen Druck großvolumiger Kunststoffbauteilen aus Standard-Granulat.

-2247127326.jpg)