Wer Tierfutter herstellt, hat möglicherweise einen Trocknungsschritt in seinem Prozess. Oft entspricht der bestehende Trockner nicht mehr den Anforderungen der heutigen Zeit. Das sind überwiegend die Themen Qualität und natürlich Energie. In einem Technikum werden bestehende und auch neue Produkte getestet und daraus die passende Trocknungslösung konzipiert.

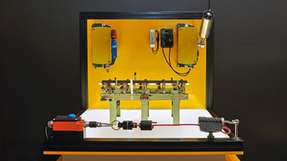

Dieses Technikum ist ein wichtiger Ort auf dem Firmengelände von Trocknerhersteller Harter aus Süddeutschland. Fabian Baur ist Leiter des Technikums, in dem verschiedene Trockner aufgestellt sind. Der Lebensmitteltechnologe führt dort viele Versuchsreihen durch und testet Futtermittel auf ihre Trocknungseigenschaften hin. „Das Technikum ist eine seriöse Grundlage, um individuelle Trocknungsanlagen zu konzipieren, die sich am Ende maßgeschneidert in den bestehenden oder neuen Prozess des Herstellers einfügen“, erklärt Baur.

Das Trocknungsverfahren, mit dem Harter arbeitet, ist die sogenannte Kondensationstrocknung mit Wärmepumpe. Diese Art der Wärmepumpentrocknung hat Harter vor über 30 Jahren selbst entwickelt und permanent weiter verbessert. Über 2.000 Trockner hat Harter erfolgreich realisiert. Damit schöpft das Familienunternehmen aus einem großen Erfahrungsschatz. Bei neuen Projekten geht es sehr oft um die Machbarkeit als solches. Viele Kunden wollen bestehende Trockner durch zeitgemäße ersetzen, weil die veralteten Technologien nicht mehr die gewünschte Qualität erzielen. Und natürlich spielen die Themen Energie- und CO2-Einsparung heute eine ebenso große Rolle. Ein paar Praxisbeispiele beleuchten den Alltag im Technikum mit all diesen Themen.

Trommellösung für Insektenlarven

Soldatenfliegenlarven sind als Tierfutter bekannt. In diesem Fall reisten Interessenten aus Italien an, die an der Entwicklung eines neuen Produktes arbeiten. Nach der Trocknung soll das Protein der Larven extrahiert und dann weiterverarbeitet werden. Die Vorgaben hier waren eine geringe Temperatur, die nicht näher definiert wurde, und ein Trockensubstanzgehalt von 96 Prozent. „Wir führten zwei Versuchsreihen mit 55 und 75 °C durch. Dabei stellte sich heraus, dass die Menge von 10 kg Larven im Hordentrockner nicht trockenbar war“, berichtet Baur. So führte der Technikumsleiter weitere Versuche zunächst im kontinuierlichen Prozess durch, dann in zwei verschiedenen Trommeln. Die Trommeln unterscheiden sich in Material und Luftführung. Baur sagt: „Am Ende erzielten wir in der geschlossenen Trommel mit horizontaler Luftführung sehr gute Ergebnisse.“ Die Larven waren ohne Klumpenbildung homogen durchgetrocknet.

Die Trommel dreht sich während der Trocknung kontinuierlich. Die Rotation der Trommel wird individuell bestimmt. Bei den Larven-Tests betrugt sie final 8 Umdrehungen pro Minute. Sie ist langsam und somit schonend für das Produkt. Durch die Durchmischung gelingt das exakte Erreichen des TS-Gehalts von 96 Prozent besser als im Hordentrockner. Aktuell sind die getrockneten Larven im Labor, um den nächsten Prozessschritt der Extraktion zu prüfen.

Hundesnacks im Hordentrockner

Ein Hersteller hat bereits einen Trockner im Einsatz. Dieser wird mit Gas betrieben, verbraucht deshalb sehr viel Energie. Zudem zieht er Frischluft von außen an und gibt Abluft an die Umwelt ab. Das alles sind Umstände, die teuer und in mehrerlei Hinsicht belastend sind. Nun geht es um eine neue und zeitgemäße Lösung. Für die Versuche brachte der Snackhersteller gekühltes Brät von zweierlei Produkten und hauseigenes Equipment mit. Damit extrudierten die Kunden das Brät im Technikum von Hand. Dieses Vorgehen vor Ort war wichtig. Das Extrudat würde sich während des Transportes zu Harter in seiner Konsistenz verändern. Damit die Trocknungsergebnisse so realitätsnah wie möglich sind, sind solche Vorarbeiten im Technikum sinnvoll.

Ebenso im Gepäck hatte der Kunde seine zwei bereits bestehenden Produktmuster. Das mit Wärmepumpe getrocknete Brät sollte die exakt gleiche Qualität aufweisen. Sämtliche Versuche mit beiden Produkten wurden in einem Hordentrockner durchgeführt. Die extrudierten Snacks lagen dabei auf Edelstahl-Trays. Am Ende zeigte sich, dass 40 °C die ideale Trocknungstemperatur war. Nach einer Zeit von 14 beziehungsweise 48 Stunden, je nach Produkt, hatten die Snacks die vom Kunden gewünschte Konsistenz, Optik und Haptik erreicht.

Für den Snackhersteller ist nun ein Hordentrockner mit einer Großkammer und elf Stellplätzen vorgesehen. Darin kann er seine arbeitstägliche Menge von 3.210 kg trocknen. Die Nennleistung des Hordentrockners im Produktionsbetrieb beträgt 27 kW. Neben hoher Qualität und Energieeinsparung hat die Wärmepumpentrocknung einen weiteren Benefit. Sie läuft im lufttechnisch geschlossenen Kreislauf ab. Das heißt sie arbeitet ohne Frischluftzufuhr und ohne Abluft. Damit wird der Snackhersteller von Klima und Jahreszeiten unabhängig. Auch bisherige Geruchsbelastungen sind nun passé.

Meeresalgen: Nachhaltigkeit und Upcycling

Ein Unternehmen aus Skandinavien verarbeitet Meeresalgen und verkauft diese an die Kosmetik- und Pharmaindustrie. Hauptprodukt ist hier der Stiel. Die Algenblätter waren bisher ein Abfallprodukt. Der Hersteller ist auf Nachhaltigkeit bedacht und entwickelt nun eine Upcycling-Lösung für die Blätter. Dazu holte er Harter mit ins Boot. „Wir als innovationsfreudiges Unternehmen sind die richtigen Partner für solche Vorhaben“, konstatiert Baur. Die Skandinavier haben nun die Idee, die Algenblätter zu trocknen. Auch diese werde nach der Trocknung einer Extraktion unterzogen, wobei sich die Besucher über diesen Prozessschritt sehr bedeckt hielten. Harter erfuhr lediglich, dass die sehr mineralsto reichen Inhalte für Tierfutter verwendet werden sollen.

Extrudiertes Brät für Hundesnacks wurde bei verschiedenen Temperaturen getestet. Das optimale Ergebnis zeigte sich bei 40 °C. Im lufttechnisch geschlossenen System zu trocknen, ist positiv für Beschaffenheit, Aussehen, Geschmack und Aroma von Nahrungsmitteln allgemein.

Baur erzählt, dass das Projekt rein technisch extrem interessant war. Die am Ende angedachte Lösung ist absolut maßgeschneidert und sehr besonders. Der Reihe nach. In mehrtätigen Versuchen wurden insgesamt 600 kg Algenblätter getrocknet. Die Blätter sind glitschig und schleimig und somit nicht durchlüftbar. Nur eine einlagige Trocknung war deshalb möglich. Der Hordentrockner schied aus, weil der Kunde eine kontinuierliche Trocknung wollte. Die Versuche am Bandtrockner wurden bei 75 °C durchgeführt. Am Edelstahlband des Trockners jedoch klebten die Algenblätter leicht fest. „Wir rüsteten somit unseren Trockner auf ein Kunststo band um und sahen, dass dies die Lösung für dieses Thema war“, so Baur. Die Blätter hatten nach 2 Stunden den gewünschten Trockensubstanzgehalt erreicht. Bei jedem Versuch gibt es kleinere und größere Optimierungsmöglichkeiten. So konnte Baur hier in jedem Durchgang mehr Material verwenden und den Durchsatz schließlich um 40 Prozent steigern.

Die von Harter erarbeitete Lösung sieht einen 5-Band-Trockner mit einigen Raffinessen vor. Die oberen 3 Bänder werden alle gleichzeitig mit den Blättern bestückt. Auf diesen Bändern werden die Algen nun einlagig getrocknet. Am Ende fallen die angetrockneten Blätter aller 3 Bänder nach unten auf Band 4 und haben damit eine gewisse Schütthöhe. Bei langsamerer Geschwindigkeit läuft das Schüttgut nun über Band 4 und 5. Damit erreicht Harter eine Platzeinsparung des Trockners, die für die Algenspezialisten sehr willkommen ist.

Benefits und Bonus

Zusammenfassend lässt sich sagen, dass die Trocknung mit Wärmepumpe äußerst effizient und energiesparend ist. Niedrige Temperaturen schonen die Produkte. Das geschlossene Luftsystem arbeitet abluftfrei. Harter-Trockner wurden bereits vor Jahren als förderfähige Zukunftstechnologie eingestuft und werden in der DACH-Region staatlich bezuschusst. Durch die hohen Einsparungen bei Energie und CO2 ist die Trocknung mit Wärmepumpe eine ökologisch, qualitativ und wirtschaftlich interessante Technologie. „Und das Technikum eine ideale Möglichkeit, um all das auszutesten“, so Baur abschließend.