Kuschelige Wärme, knisterndes Holz, leuchtendes Feuer: Ein Kaminofen verkörpert für immer mehr Menschen Gemütlichkeit pur. Darum steigt auch die Nachfrage bei Hase stetig. Inzwischen produziert das Familienunternehmen bis zu 15.000 Öfen jährlich – und das dank Automatisierung rascher und effizienter als zuvor. Das Besondere dabei: Alle Kaminöfen fertigt Hase zu 100 Prozent am rheinland-pfälzischen Firmenstandort, wo rund 200 Angestellte arbeiten. Neben „Made in Germany“ setzt der Kaminofen-Spezialist auf innovative technische Lösungen. Dabei spielt die Schnittstelle zwischen physischen Maschinen und digitalen Anwendungen eine entscheidende Rolle.

Denn die steigende Nachfrage nach modernen und sauberen Öfen stellte das regional produzierende Unternehmen vor einige Herausforderungen. „Ein Kaminofen hat zig Schweißnähte – sie alle von Hand zu schweißen, dauert sehr lange“, weiß Florian Fischer, Leiter der Produktionsentwicklung bei Hase. „Weil uns auch zunehmend Schweißfachleute fehlen und unsere Betriebsanlagen in die Jahre gekommen waren, konnten wir vom boomenden Markt nur durch die Automatisierung unserer Produktion profitieren.“

Digitaler Zwilling als Herzstück der Schweißanlage

Das Ziel der Manufaktur stand somit fest: Mithilfe von Schweißrobotern die Produktivität erhöhen, die Qualität sicherstellen und gleichzeitig die Mitarbeitenden entlasten. „Wir wollten eine hochmoderne flexible Roboteranlage bauen, die auch künftige, noch gar nicht existente Modelle abarbeiten kann, ohne dass sich unsere Konstrukteure einschränken müssen oder die Produktion deshalb stillsteht“, erzählt Fischer. „Deshalb spielt auch der digitale Zwilling eine entscheidende Rolle.“

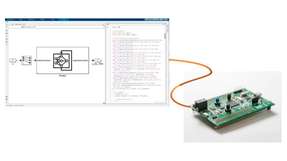

Da Hase bereits seit 20 Jahren auf die Leistung der Roboter von Kuka vertraut, fiel auch bei dem neuesten Projekt die Wahl auf den führenden Anbieter intelligenter Robotertechnik. Besonders attraktiv an der Zusammenarbeit war dabei nicht nur die Möglichkeit, Kuka Hardware in Form von zwei Kuka KR Cybertech nano ARC HW, der Lineareinheit Kuka KL250-3 sowie dem Positionierer einzusetzen. Denn erst das Zusammenspiel mit der Software Kuka.Sim und dem digitalen Zwilling waren für Hase der Game Changer. Die Simulationssoftware erweckt Roboterapplikationen virtuell zum Leben – noch bevor die Anlage in Betrieb genommen wird. Die offline-programmierten Roboter-Bewegungsabläufe werden in all ihrer Komplexität in Echtzeit abgebildet und hinsichtlich ihrer Taktzeiten analysiert und optimiert. Zudem simuliert das AddOn Kuka.Sim ArcWelding die automatischen Schweißapplikationen. So lassen sich beispielsweise Anfahrtspositionen oder die optimale Ausrichtung der Roboter für den Schweißprozess definieren.

Ofenmodelle offline schneller programmieren

„Sämtliche Schweißabfolgen und Bewegungsabläufe unserer beiden Roboter auf der Lineareinheit simulieren wir im Vorfeld mithilfe von Kuka.Sim komplett abgekapselt von der eigentlichen Anlage“, sagt Hase-Programmierer Martin Altmeier. „Offline können wir mithilfe des digitalen Zwillings so ein Ofen-Programm in zwei Stunden programmieren. Online müssten wir dafür mit der Fertigung zwei Wochen aussetzen.“

Auch die Vorstellung der Konstrukteure von neuen Ofenmodellen lassen sich via Kuka.Sim sehr früh in der Prototypen-Phase mit der Realität abgleichen. Denn mithilfe des digitalen Zwillings kann Hase die Schweißabläufe eins zu eins simulieren und die Konstrukteure erhalten ein identisches Abbild des späteren Produktionsprozesses. So kann Hase mit dem digitalen Zwilling Schweißabläufe für neue Öfen erproben und am Ende auf dieser Grundlage das entsprechende Schweißprogramm für die Roboterzelle erstellen. „Ob ich an der Anlage etwas verändere oder in der Simulation, ist egal, da in beiden Systemen das gleiche passiert“, erklärt Bernd von der Bank vom langjährigen Kuka-Systempartner Paul von der Bank. „Dass Online- und reale Welt so gut miteinander harmonieren, ist am Markt einmalig.“

Erhöhte Produktivität dank High-End-Roboteranlage

Durch das exzellente Zusammenspiel von digitalem Zwilling und Robotern konnte Hase die Schweißzeit pro Ofen von 45 Minuten auf 15 Minuten reduzieren. Aufgrund der guten Erfahrungen mit der Anlage hat Hase inzwischen eine zweite gebaut, die komplett identisch zur ersten ist. Dadurch ist der Arbeitsaufwand für die Programmierung und Steuerung gering. Die beiden neuen Anlagen ersetzen die älteren fünf – ein immenser Platzgewinn für die Produktion!

Der Kaminofenhersteller könnte nun bis zu 25.000 Öfen pro Jahr produzieren, zuvor waren es maximal 15.000. „Die High-End-Roboteranlagen sind die größte schweißtechnische Innovation, die wir je hatten“, resümiert Fischer. „Das Schwierigste bei der Automatisierung ist es, gleichzeitig ein breites Produktportfolio abzudecken. Diese Herausforderung haben wir gemeinsam mit Kuka und von der Bank erfolgreich gelöst.“ In der gemeinsamen Arbeit liegt das Erfolgsgeheimnis: Kuka bot Hase ein Rundum-Paket und entwickelte zusammen mit Kunde sowie Systempartner vor Ort eine maßgeschneiderte Lösung.

Hase möchte seinen Mittelweg aus bodenständigem Handwerk und innovativer Automatisierung konsequent weitergehen und arbeitet bereits gemeinsam mit Kuka an Konzepten zum automatisierten Kanten und Lackieren sowie dem Schweißen von Baugruppen. Für viele weitere moderne, saubere Kaminöfen – und noch mehr knisternde Gemütlichkeit in den Wohnzimmern.

.jpg)

.jpg)

.jpg)

.jpg)