Für diese Trajektorien, also Entwicklungspfade, wollen die Forscher neben den herkömmlich für Wetter- und Klimasimulationen genutzten Beobachtungsdaten neue, auch für das Klimasystem relevante Daten menschlicher Aktivitäten in das Modell integrieren, so dass das virtuelle Erdsystem-Modell die gesamten Prozesse an der Erdoberfläche, den Einfluss des Menschen in Bezug auf das Wasser-, Nahrungs-, und Energiemanagement, einschließlich der Prozesse im physischen Erdsystem, möglichst realitätsnah abbildet.

Gemeinsamer Datenstamm

„Es ist toll, wie auch andere Branchen und Wissenschaftsdisziplinen von der Technologie profitieren. Und wir als Industrie leisten mit unseren digitalen Zwillingen einen Beitrag dazu, dass beispielsweise Klimadaten ganzer Industriebranchen systematisch erhoben werden können. So können wir Optimierungen anstoßen und Prozesse beschleunigen, also Engineering-Zeit verkürzen. Jede Fabrik wird zum digitalen Zwilling und wir können dann Asset für Asset durchgehen – bis zum Sensor; den gesamten Lebenszyklus bis zur Entsorgung und des Recyclings der Maschine“, verspricht Bruder. Er kommt ins Schwärmen. „Wir wollen weg von der reinen Visualisierung eines Produkts. Ein digitaler Zwilling ist die vollständige digitale Abbildung einer Maschine oder Anlage in allen ihren Aspekten. Der digitale Zwilling ist dabei nicht zwangsläufig eine bestimmte Datei oder ein bestimmtes Modell, sondern eine Klammer um alle versionierten und referenzierten Daten eines Produktes.“ Somit können alle Werkzeuge im Produktlebenszyklus auf einem gemeinsamen Datenstamm arbeiten, der sukzessive um weitere Informationen ergänzt wird.

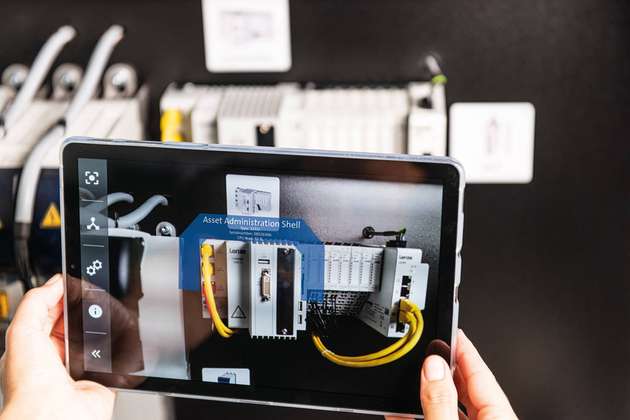

Auf diese Weise begleitet der digitale Zwilling ein Produkt über den gesamten Lebenszyklus. Er wächst mit und ordnet sich auch mit ein. „Sie können sich das wie eine Matrjoschka vorstellen. Der Zwilling des Sensors, der Zwillings des Antriebs, der Zwilling des Umrichters sind alle Teil des Zwillings der Maschine und dieser ist Teil des Zwillings der Fertigungsstraße und dieser ist Teil des Zwillings der Fabrik. Alle Zwillinge sind beschrieben, bringen ihre Daten und Informationen mit.“ Und der Anwender greift auf standardisierte Daten und Informationen zu und kann dann beispielsweise die Realdaten gegen Plandaten fahren lassen, Fehler erkennen und Optimierungen durchführen – rein virtuell zunächst, ohne Risiko von Stillständen. „Wir können dann dem digitalen Zwilling sogar noch Softwarebausteine mitgeben oder trainierte Modelle.“

Realitäten in der Fertigung

Ein Traum!? „Wir stehen am Anfang, die Realität in vielen Fabriken sieht anders aus: eine Datendurchgängigkeit oder Strategie ist – Stand heute – kaum vorhanden, viele Assets sind unbekannt und die Engineering-Zeit verschlingt viel Geld“, erklärt Bruder. „Aber es geht voran. Die Industrie arbeitet jetzt an den Standards und Lenze ist dabei, außerdem haben wir mit der Industrial Digital Twin Association (IDTA) einen Schritt nach vorne gemacht hin zu mehr Durchgängigkeit. Wir bei Lenze werden in den kommenden Monaten die ersten veröffentlichten Standards für unsere Geräte umsetzen und bedienen schon jetzt erste Use Cases, die unsere Kunden durchaus überzeugen.“ Stichwort Standards: Ein wesentlicher Grundsatz ist, dass Modelle in jeder Phase und für jede Anwendung so einfach wie möglich und so genau wie nötig sein sollten. Dies bedeutet, dass es in der Regel nicht notwendig ist, die Physik vollständig abzubilden, sondern nur für den jeweiligen Anwendungsfall hinreichend genau – das schafft Transparenz, aber entlastet auch die Systeme, die den digitalen Zwilling zur Verfügung stellen.

Pflöcke einrammen

Lenze will sich positionieren, als Vorreiter für den digitalen Zwilling. Entwickler und Konstrukteure können zukünftig beispielsweise über einen Webdienst die technischen Daten und Dokumentationen eines Gerätes direkt in ihre Software einbinden oder gezielt nach Lenze-Produkten suchen. Die Bereitstellung von Komponentendaten durch den Lieferanten vereinfacht Integrationsprozesse im Entwicklungsprojekt. Ziel ist es, durch die Vermeidung doppelter Modellierungsarbeit und eine im Idealfall komplett hardwarefreie Entwicklung schneller und kosteneffizient Produkte auf den Markt bringen zu können. Gut für den Anwender, schlecht für Lenze – die Vergleichbarkeit der Komponenten fällt dem Kunden noch leichter. „Das Risiko schätzen wir gering ein, wir haben gute Produkte und scheuen keinen Vergleich. Der Kunde muss Zeit und Geld sparen. Das ist uns wichtig“, verteidigt Bruder das Engagement. In einem Strategiepapier von Lenze heißt es: Der digitale Zwilling wird zukünftig so selbstverständlich sein, wie heutzutage die Bereitstellung von Datenblättern auf der Homepage. Wer aus dieser digitalen Zwillings-Lieferkette herausfällt, wird früher oder später auch aus der realen Wertschöpfungskette herausfallen, da ansonsten auf Seiten der Kunden der Aufwand zur Modellierung zu groß wird. Das Motto der Hamelner: Lieber früh dabei sein und schon Pflöcke

einrammen.

Rechenleistung gefragt

Ein zweiter, zunächst trivial klingender Ansatz: Die Zwillinge zur Dokumentation ganzer Anlagen beispielsweise für Instandhaltungsaufgaben zu nutzen. Und: „Es soll auch Unternehmen geben, die wissen oft gar nicht, welche Assets in der Fertigung vorhanden sind“, lacht der Ingenieur Bruder. Der Zwilling schaffe Transparenz in den Prozessen, sind die Lenze-Entwickler überzeugt. „Darauf aufsetzend kann der Kunde die OEE analysieren und optimieren. Wir reduzieren also nicht nur Engineering-Zeit, sondern optimieren auch die Prozesse“, ist Bruder begeistert.

Und am Ende des Gesprächs kommen Interviewer und Interviewpartner dann noch einmal ins Staunen. Die ETH-Forscher schätzen, dass der Betrieb eines digitalen Erdzwillings in vollem Umfang ein System mit ca. 20.000 GPUs erfordert, das schätzungsweise 20 MW Stromleistung benötigt. „Da brauchen wir sicher weniger für die Fabrik“, lacht Bruder und ergänzt wieder ernst: „Aber Rechenleistung ist eine wichtige Voraussetzung auch in der Fertigung.“

_EV_Recognition.jpg)