Azo auf der Achema (11. - 15. Juni 2018) in Frankfurt am Main: Halle 6.0, Stand C50

Azo auf der Achema 2018

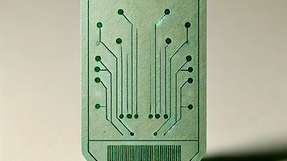

Bildergalerie: Kleinstmengen automatisiert dosieren und mehr

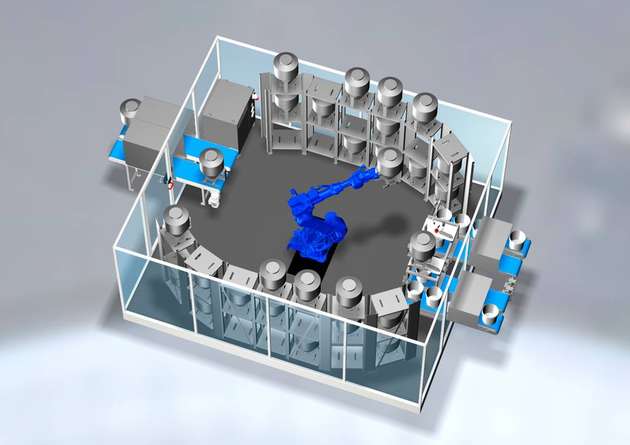

Das Rolog-System automatisiert den Dosierprozess von Kleinstmengen mit Hilfe einer Kombination aus neuer Azo-Technologie und bewährter Robotertechnik.

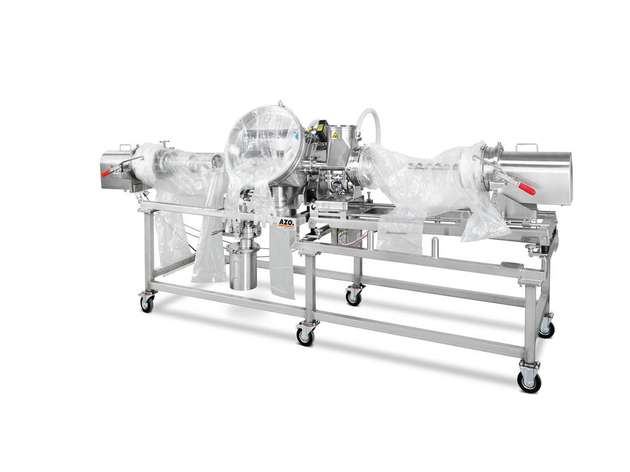

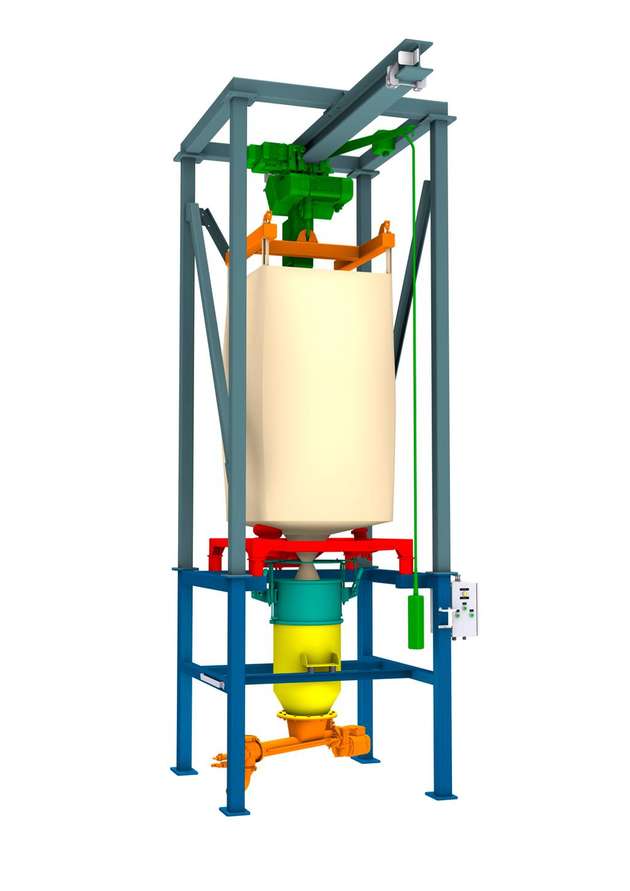

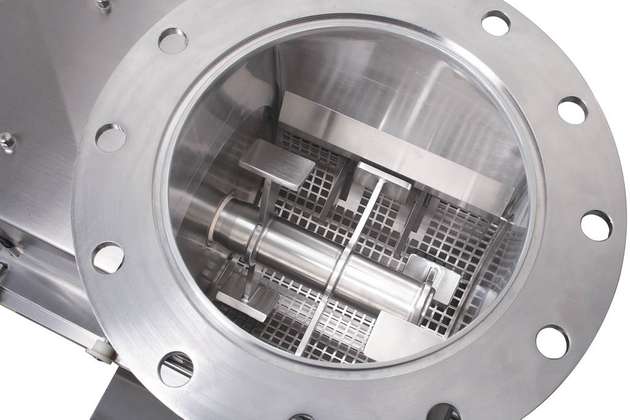

Bild: AzoWie der Dosierprozess von Kleinstmengen automatisiert werden kann, wie ein modulares Konzept für eine Big-Bag-Entleerstation aussieht und wie Klumpen und Knollen sicher und schonend zerkleinert werden können zeigt unsere Bildergalerie.

Bildergalerie

Firmen zu diesem Artikel

-

AZO GmbH + Co. KG

Osterburken, Deutschland