Mit einem neuen digitalisierten Konzept setzt Linde am Standort Unterschleißheim bei München neue Maßstäbe bei der Produktion und Intralogistik von Prüf- und anderen Spezialgasen. Für die Kunden bedeutet die Automatisierung zum einen eine noch zuverlässigere Versorgung und zum anderen auch eine verbesserte Transparenz bei der Qualitätssicherung.

Prüfgase werden vorwiegend zur Kalibrierung von Messgeräten eingesetzt und müssen damit besondere Anforderungen an Herstelltoleranz, Analysegenauigkeit und Reinheit der Ausgangsprodukte erfüllen. Als exakt definierte Gasgemische bestehen sie ausschließlich aus Gasen hoher Reinheit und aus Dämpfen von reinen Flüssigkeiten. Dementsprechend anspruchsvoll ist der Produktionsprozess, beginnend mit der Auswahl und Vorbehandlung des jeweiligen Behältermaterials über die gravimetrische Herstellung bis hin zu Abfüllung, Homogenisierung und abschließender Qualitätssicherung.

Prozess erstmals automatisiert umgesetzt

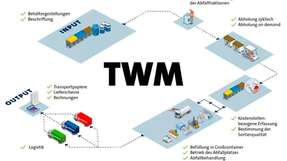

Linde hat diese komplexen Abläufe am Standort Unterschließheim (bei München), dem konzernweiten Kompetenzzentrum für Spezialgase, mit einer wegweisenden Anlage erstmals automatisiert umgesetzt: Im Zentrum der Digitalisierungslösung steht eine speziell für diese Aufgabenstellung zugeschnittene MES- Software (Manufacturing Execution System). Diese koordiniert und visualisiert alle Teilprozesse wie Flaschensortierung und -bereitstellung, Laboranalysen, Befüllung sowie die gesamte Lieferkette bis zur Übergabe an den Kunden.

Als zweites wesentliches Element übernehmen automatisch gesteuerte Flurförderzeuge den werksinternen Transport der Gasflaschen. Die Flaschenaufnahme wurde dabei eigens für Linde entwickelt und ist damit – wie das MES – in dieser Form weltweit einzigartig. Die dritte Säule des Automatisierungskonzepts bildet schließlich das Gantry-System der Lagerhalle. Diese automatische Ein- und Ausladeeinheit arbeitet komplett autark und gewährleistet den einfachen Zugriff auf die eingelagerten Behälter.

.jpg)