In jedem Land der Welt sollen Patienten optimal versorgt und – ebenso wie das gesunde Bedienpersonal der Geräte – geschützt werden. Dies trifft besonders zu, wenn Geräte mit Netzspannung betrieben werden. Die Verwendung von speziell für den medizinischen Markt geprüften Netzteilen und DC/DC-Wandlern vereinfacht die Entwicklung.

Global agierende Stromversorgungshersteller verfügen über die Ressourcen, alle sich ändernden Vorschriften der nationalen Abweichungen – oft durch direkte Mitarbeit in den zuständigen Gremien – zu verfolgen, anstehende Normergänzungen in der Produktentwicklung zu berücksichtigen und die Zertifizierungen ständig aktuell zu halten. So bietet das Unternehmen SL Power mit der Marke Condor, die von dem Distributor CompuMess Elektronik vertrieben wird, bereits jetzt Netzteile, die der zukünftig auch in Europa geltenden Norm gemäß IEC 60601-1-2 in der 4. Ausgabe entsprechen. Diese Norm legt je nach Anwendungszweck im häuslichen Patientenumfeld oder in der gewerblichen Gesundheitspflege unterschiedliche Grenzwerte fest, zum Beispiel bezüglich elektromagnetischer Störungen.

Von Anfang an auf Qualität setzen

Setzt ein Entwickler von Beginn an hochwertige medizinische Netzteile oder DC/DC-Wandler ein, so hat er während der Entwicklung, die bei einem Medizingerät bis zum Verkaufsbeginn ein bis zwei Jahre dauern kann, den Vorteil, nicht von neuen Vorschriften überrascht zu werden. Aufgrund der aufwändigen Zertifizierungsverfahren und den damit verbundenen Kosten sind die Produktzyklen von Medizingeräten meist länger als fünf Jahre. Nachweisbar lange, unveränderte und verlässliche Lieferbarkeit vermeidet dabei teure Produktionsstopps, Redesigns und Neuzertifizierungen. Hier kann die Breitbanddistribution mit ihrer Erfahrung, die mehrere Hersteller einschließt, Sicherheit bieten.

Im Mittelstand bewegt sich die Jahresproduktion pro Medizinprojekt zwischen 100 und 500 Stück. Diese Stückzahlen sind für Stromversorgungshersteller Kleinmengen, für den Medizingerätehersteller jedoch essentiell, um hochwertige Produkte zu verkaufen, bei denen der Preisanteil von Bauteilkosten wie Netzteile oder DC/DC-Wandler eher gering ist. Entsprechend honorieren Medizingerätehersteller eine schnelle Reaktion auf geänderten Bedarf oder technische Fragen, wie sie nur ein Distributor seinen Kunden durch große Abnahmemengen, bessere Kommunikationskanäle und größeres Gewicht beim Hersteller bieten kann. Auch für kleinere Abnahmemengen geben Rahmenverträge Preissicherheit bei Wechselkursschwankungen und garantieren pünktliche Lieferverfügbarkeit, ohne Kapital in Lagerware zu binden.

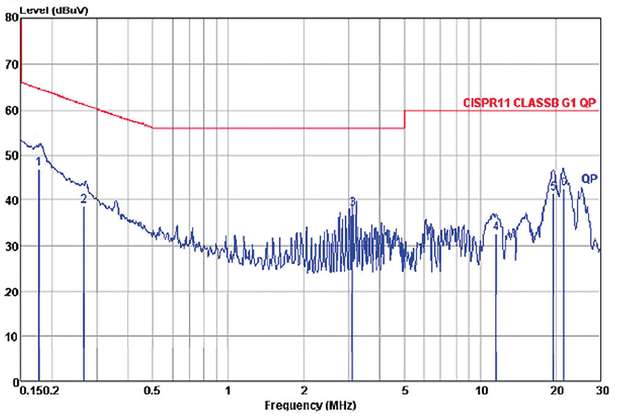

Auch wenn der Kostendruck bei Medizingeräten gerade im Consumerbereich „Häusliche Pflege“ immer stärker wird, sollte man genau prüfen, wo sich Kosten einsparen lassen. Rückrufe und gehäufte Ausfälle können gerade sehr preiswerte Netzteile betreffen. Die Folgen – wie die Abklärung der Ausfälle zusammen mit den Herstellern aller Komponenten, Verkaufsstopps oder Verzögerungen, die Abwicklung von Reklamationen bis hin zu Folgekosten einer Produkthaftung, Unsicherheit in den Vertriebskanälen, die einen positiven Verkauf lähmt, und ein beschädigtes Renommee, das durch intensive Marketingmaßnahmen mühsam zurückgewonnen werden muss – sind meist kostenintensiv. Am Ende wird der Medizingerätehersteller in den seltensten Fällen von den Herstellern seiner Komponenten einen Kostenersatz bekommen. Das Zusammenspiel der Komponenten und die Komplexität von Anwendungen lassen meist keine eindeutige Schuldzuweisung zu. Spezifikationen in Datenblättern, Lebensdauerangaben oder Leistungsdaten bei Nominaltemperaturen bilden letztendlich nur Teilaspekte eines komplexen Systems ab, das sich in der Realität anders verhalten kann, als gedacht. Sind alle Komponenten aus Kostengründen an den Grenzen ihrer Spezifikation oder den Prüfnormen, sind Toleranzüberschreitungen oder Fehler gehäufter zu erwarten. Dies betrifft besonders nur begrenzt vorab in Rechenmodellen Simulierbares, wie etwa die Reaktion auf elektromagnetische Ein- und Abstrahlung. Gerade hochwertige Netzteile bieten hier Sicherheitsmargen von über 3 dB auf die Grenzwerte der Norm.

Wichtig: eine ganzheitliche Sicht

So wird die Entwicklung beschleunigt, da das Endgerät in der Regel sofort die Normen erfüllt und langwierige Entstörmaßnahmen entfallen. Schnellere Marktverfügbarkeit und geringeres Risiko für unerwartete Nebenkosten verhelfen oft einer vermeintlich teureren Komponente zu einer positiven Gesamtbilanz. Schon ein wenige Monate verspäteter Markteintritt kann zur Folge haben, dass ein Mitbewerber den Markt bereits abgeschöpft und gesättigt hat. Eine ganzheitliche Sicht aller Faktoren vom Entwicklungsstart über die gesamte Produktlebensdauer ist nötig. Kurzzeitiges, lokal begrenztes Handeln, zum Beispiel Vorgaben zur Kostenreduktion von Einzelkomponenten ohne Blick auf den gesamten Produktzyklus verschieben letztlich nur Kosten von einer in eine andere Abteilung und vermindern den wirtschaftlichen Gewinn insgesamt.

Ein Stromversorgungshersteller hat nur wenige Möglichkeiten, Kosten deutlich zu reduzieren. Fertigungskosten sind durch Automatisierung bereits weitgehend minimiert. Im Wesentlichen kann er seine Schaltung vereinfachen, wenn gewünschte Spezifikationen dies mit geringem Entwicklungsaufwand noch zulassen oder preiswertere Komponenten verwenden, beispielsweise Kondensatoren mit geringerem Temperaturbereich. Eine geringere Temperaturfestigkeit vermindert automatisch die Gesamtlebensdauer.

Als weiterer Ausweg werden unter Preisdruck Bauteile bis hin zu Optokopplern oder Trafos wechselnder Typen und Hersteller beim aktuell billigsten Anbieter gekauft. Natürlich werden alle Teile, wenn nötig, zuvor im Rahmen der Zulassung freigegeben. Trotzdem entsteht die Situation, dass selbst alle Geräte einer Charge aus unterschiedlichsten Komponenten aufgebaut sind – eben wie diese zufällig in die Bestückung kamen. Im Endtest eines solchen Netzteils werden in der Regel zwar alle Nominalwerte des Datenblattes bestanden. Dennoch existieren dann viele Bauvariationen mit jeweils unterschiedlichen Toleranzen und leicht unterschiedlichen Kennlinien, dass letztlich der Endkunde testet, ob das Gerät unter allen Bedingungen des täglichen Einsatzes mit der Anwendung harmoniert.

Geringere Vielfalt ist besser

Hochwertige Netzteile verwenden Komponenten eines oder weniger Second-Source-Zulieferer. Die geringere Vielfalt erlaubt ausführlichere Tests der Varianten. Diese rigorosen Tests wie Vibrationstests oder HALT(Highly Accelerated Lifetime Test)-Lebensdauertests sind ein Kostenfaktor, geben aber Hinweise auf eine generelle Robustheit.

Vorsicht ist besonders bei vermeintlichen Qualitäts-Parametern im Datenblatt geboten. Einfache Parameter wie die Lebensdauer, meist als FIT (Failure in Time), MTBF/MTTF (Mean Time Between Failures/To Failure) sind auf Modelle und Annahmen gestützt. Ohne Angabe des verwendeten Modells mit Details ist ein Parameter wie MTBF sinnlos. So lassen sich MTBF-Werte durch unterschiedliche Temperaturangaben, Einsatzbedingungen oder Auswahl der Modelle fast beliebig skalieren. Das häufig verwendete Modell MIL-HDBK-217F mit Angabe der Temperatur und Einsatzart ermittelt einen reinen Rechenwert, der im Wesentlichen von der Anzahl der Komponenten im Bauteil abhängt. Bellcore/Telcordia-Modelle bieten neben Berechnungen Erweiterungen um empirische Labor- oder Felddaten realer Anwendungen, was wegen der Komplexität in der Praxis nicht angewendet wird. Gerade MIL-Rechenmodelle schätzen die geringste MTBF ab, die reale Lebensdauer liegt deutlich höher. Für den Entwickler stellt sich die Frage, was er aus den Werten für sein Medizinprodukt herauslesen will. Bei der Vielzahl der Modelle und den eigenen Konventionen vieler Hersteller ist ein Vergleich kaum möglich.

Letztlich liegt die Entscheidung beim Entwickler, welche Medizinstromversorgung er bei angemessenem Risiko einsetzen will. Die Empfehlung eines technisch orientierten Distributors wie CompuMess Elektronik hilft, sich hier ein marktübergreifendes Bild zu verschaffen, das über die Informationen hinausgeht, die das Studium eines Datenblatts liefern kann.