In Antriebsumrichtern von Elektro- und Hybridfahrzeugen kommen IGBT-Module (Insulated-Gate Bipolar Transistor) zum Einsatz, die hohe Anforderungen erfüllen müssen. Im Vergleich zu den meisten Modulen für industrielle Anwendungen sind die für Automotive auf eine höhere thermische Zyklenfestigkeit ausgelegt, da es meist zu höheren und unvorhersehbaren Schwankungen der Umgebungsbedingungen und der Lastzustände kommt.

Bei den heute auf dem Markt befindlichen Automotive-IGBT-Modulen handelt es sich zum größten Teil um direkt wassergekühlte Module mit Pin-Fin-Struktur und einem Kupferkühler. Kupfer ist ein hervorragender Wärmeleiter, aufgrund seiner hohen spezifischen Dichte jedoch sehr schwer. In den meisten Modulen kommen IGBTs mit separaten, anti-parallelen Dioden zum Einsatz. Diese sind in der Regel durch Bond-Drähte oder durch leitfähige Bänder, sogenannte Lead Frames, elektrisch miteinander verbunden. Module mit separaten IGBTs und Dioden benötigen eine relativ große Fläche, was eine Verkleinerung des Moduls und somit eine Erhöhung der Leistungsdichte erschwert.

Fuji Electric hat nun das Automotive-IGBT-Modul M653 (750 V, 800 A) entwickelt, das nicht nur kleiner, leichter und zuverlässiger als bisherige Module ist, sondern auch eine höhere Leistungsdichte und Überlastfähigkeit aufweist. Erreicht hat das Unternehmen das durch die Kombination eines hocheffizienten, geschlossenen Kühlsystems, dem Einsatz von RC-IGBTs (Reverse-Conducting) der aktuellsten Generation und einer dauerhaften Betriebstemperatur von 175 °C. Um einen zuverlässigen Betrieb bei solch hohen Sperrschichttemperaturen zu gewährleisten, haben die Ingenieure von Fuji Electric alle neuralgischen Punkte eines IGBT-Moduls systematisch untersucht, analysiert und verbessert.

Verbesserungspotenziale eines IGBT-Moduls

Bei der Entwicklung des M653-Moduls galt es alle technischen Anforderungen der Automobilindustrie zu erfüllen und dabei den Kostenrahmen nicht außer Acht zu lassen. Besondere Aufmerksamkeit wurden der Leistungsdichte, dem Gewicht, der Überlastfähigkeit, der Zyklenfestigkeit und den Kosten geschenkt. Die Leistungsdichte konnte durch eine optimierte Kühlung sowie eine dauerhafte Betriebstemperatur von 175 °C erhöht werden. Der Einsatz eines Aluminiumkühlers führt zu einem geringen Gewicht des M653. Die RC-IGBTs besitzen im Vergleich zu separaten IGBTs und Dioden eine höhere Überlastfähigkeit im Kurzschlussfall und bei geringen Frequenzen der Grundschwingung. Zudem ermöglichen sie bei geringerer Chipfläche dieselbe Leistungsdichte wie separate IGBTs und Dioden. Da die Chips der teuerste Teil eines IGBT-Moduls sind, konnte so ein konkurrenzfähiger Preis erreicht werden. Neue Lötmaterialien, neue Bonddrähte und die Oberflächenbehandlung der eingesetzten RC-IGBTs ermöglichen selbst bei 175 °C Sperrschichttemperatur eine höhere Zyklenfestigkeit als die Vorgängergeneration bei

150 °C.

Optimierte Kühlung

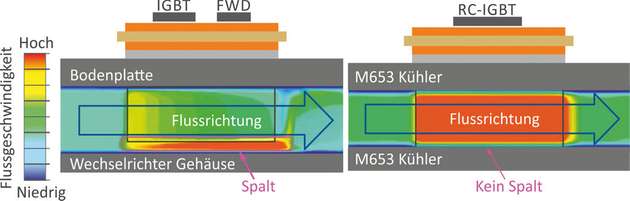

Bei den bisher verwendeten IGBT-Modulen mit Pin-Fin-Kühlkörper gibt es immer ein kleiner Spalt zwischen dem Ende der Pins und dem Boden des Umrichter-Gehäuses, in dem die Strömungsgeschwindigkeit des Kühlmediums höher ist, als zwischen den Pins. Leider trägt das Kühlmedium in diesem Spalt nur unwesentlich zum Abtransport der Verlust-

energie aus dem IGBT-Modul bei. Deshalb verwendet das M653 keine offene Pin-Fin-Bodenplatte, sondern einen geschlossenen Aluminiumkühlkörper, der komplett ohne Spalt zwischen den Kühlfinnen und dem Gehäuse auskommt. Somit wird der komplette Kühlmittelstrom effektiv ausgenutzt. Daraus ergibt sich trotz des höheren thermischen Widerstands von Aluminium gegenüber Kupfer, ein niedrigerer thermischer Widerstand als bei klassischen Pin-Fin-Kühlkörper aus Kupfer. Weitere Vorteile sind das geringere Gewicht und der günstigere Preis von Aluminium gegenüber Kupfer.

Zur Abdichtung der Wasseranschlüsse benötigt das M653-Modul zwei kleine O-Ringe. Bei Pin-Fin-Modulen ist ein sehr großer Dichtungsring notwendig, der auf eine genau bearbeitete Oberfläche eingepasst werden muss, um die Dichtigkeit zu garantieren.

RC-IGBTs versus separate IGBTs und Dioden

Bei einem RC-IGBT teilen sich der IGBT und die Diode eine gemeinsame Chipfläche. Der Vorteil gegenüber separaten IGBTs und Dioden ist die große, zum Abtransport der Verlustenergie nutzbare Fläche. In jedem Betriebszustand eines Gleich- oder Wechselrichters leitet entweder der IGBT oder die Diode, aber niemals beide gleichzeitig. Während der IGBT oder die Diode leiten, können sie die Verlustenergie über die gesamte Chipfläche, also die IGBT- und die Dioden-Fläche, abführen.

Daraus ergibt sich ein dreifacher Vorteil. Der thermischer Widerstand ist geringer, der Chip besitzt eine sehr hohe Überlastfähigkeit und der Preis ist aufgrund der circa 30 Prozent

kleineren Chipfläche geringer als bei separaten IGBTs und

Dioden.

Während Kurzschlüssen und bei hohen Ausgangsströmen mit gleichzeitig niedriger Ausgangsfrequenz, zum Beispiel beim Anfahren am Berg, spielt eine hohe Überlastfähigkeit eine wichtige Rolle. In diesen Fällen werden einzelne Chips mit sehr hohen Strömen belastet, was schnell zu deren Überhitzung führen kann. Die RC-IGBTs im M653 sind mit Temperatur- und Stromsensoren direkt auf den Chips ausgestattet, was eine präzise und vor allem schnelle Überwachung ermöglicht. Somit kann die IGBT-Ansteuereinheit unmittelbar auf etwaige Überlastungen reagieren. Zusammen mit der hohen Überlastfähigkeit ergibt sich ein elektrisch robustes IGBT-Modul.

Erhöhte Zyklenfestigkeit

Um die Leistungsdichte des M653-Moduls gegenüber den Vorgängerversionen zu erhöhen, wurden einerseits die Verluste der Chips verringert, aber auch die Sperrschichttemperatur erhöht. Diese führte zu einer stärkeren Belastung aller Komponenten innerhalb des Moduls. Damit die gestiegene Belastung nicht zu einer geringeren Zuverlässigkeit des Moduls führt, wurden alle wichtigen Verbindungen im Modul überarbeitet.

Der Durchmesser der Bonddrähte wurde von 400 auf

500 µm erhöht, wodurch die Temperatur in den Drähten verringert werden konnte. Eine niedrigere Temperatur führt zu einer geringeren Belastung der Drähte. Die Legierung der Drähte wurde ebenfalls geändert, damit sie auf die neue Nickel-Metallisierung der Chipoberfläche gebondet werden können. Die Nickel-Metallisierung verhindert ein Körnerwachstum an der Chipoberfläche nach einer hohen Anzahl an thermischen

Zyklen.

Während die beiden zuerst genannten Maßnahmen einem Ablösen der Bonddrähte von der Chipoberfläche bei gealterten Modulen entgegenwirken, soll das neue Lotmaterial ein Ablösen des Chips vom Isolationssubstrat verhindern. Das bisherige Lotmaterial funktionierte bei 150 °C zuverlässig. Mit der erhöhten Temperatur von 175 °C alterte das Material jedoch schnell und verlor an Zugfestigkeit. Das neue Lotmaterial hatte schon vor dem Alterungstest eine höhere Zugfestigkeit als das Bisherige und verlor auch während des Tests nur sehr wenig von seinem Ausgangswert. Alle drei Maßnahmen zusammen sorgen für eine ungefähr doppelt so hohe Zyklenfestigkeit des M653-Moduls gegenüber der alten Modulgeneration.

Trotzt höherer Leistung kostengünstiger

Die Zielsetzung bei der Entwicklung des M653 war, ein kompaktes, leichtes, zuverlässiges und preiswertes Modul zu erschaffen. Die Ingenieure von Fuji Electric haben dies mit mehreren Maßnahmen erreicht. So konnten sie das Gewicht mit einem geschlossenen Aluminiumkühler um zirka 60 Prozent reduzieren; durch die dauerhafte Betriebstemperatur von 175 °C die Leistungsdichte erhöhen und somit die Größe des Moduls bei gleicher Leistung um 20 Prozent verringern. Trotz der höheren Temperatur haben die Entwickler die Zyklenfestigkeit des Moduls durch neue Verbindungstechniken sogar verdoppelt. Durch den Einsatz von RC-IGBTs konnten sie die Chipfläche – einer der größten Kostentreiber im IGBT-Modul – um etwa 30 Prozent verringern und damit die Kosten des Moduls deutlich reduzieren.