Ob künstlerische Szenen, Gemälde, Urlaubsfoto, Landschaftsmotiv oder Familienporträt: Erst als edle Wand-Präsentation erinnern die eigenen Werke täglich an die schönsten Momente im Leben. Ein führendes Fotolabor für den Druck Fotoabzüge und -leinwände in Galeriequalität ist WhiteWall. Diese Marke von Avenso wurde 2021 bereits zum vierten Mal mit dem renommierten TIPA World Award als „Bestes Fotolabor der Welt“ ausgezeichnet. Alle fotografischen Werke und Produkte werden in Frechen bei Köln produziert und von hier aus versendet.

Fertigung in Stückzahl 1

Die Besonderheit von WhiteWall ist dabei nicht nur die Qualität der Fotoabzüge und -drucke, sondern auch die Vielzahl von Verfahren, mit denen gerahmte und ungerahmte Bildprodukte gefertigt werden. Dabei haben die Kunden eine völlige Maßfreiheit im Bereich von 100 mal 100 bis 2.400 mal 5.000 Millimeter. Und das ab einer Auflage von nur einem Stück. Rationell lässt sich das nur mit einem hohen Maß an Automatisierung fertigen.

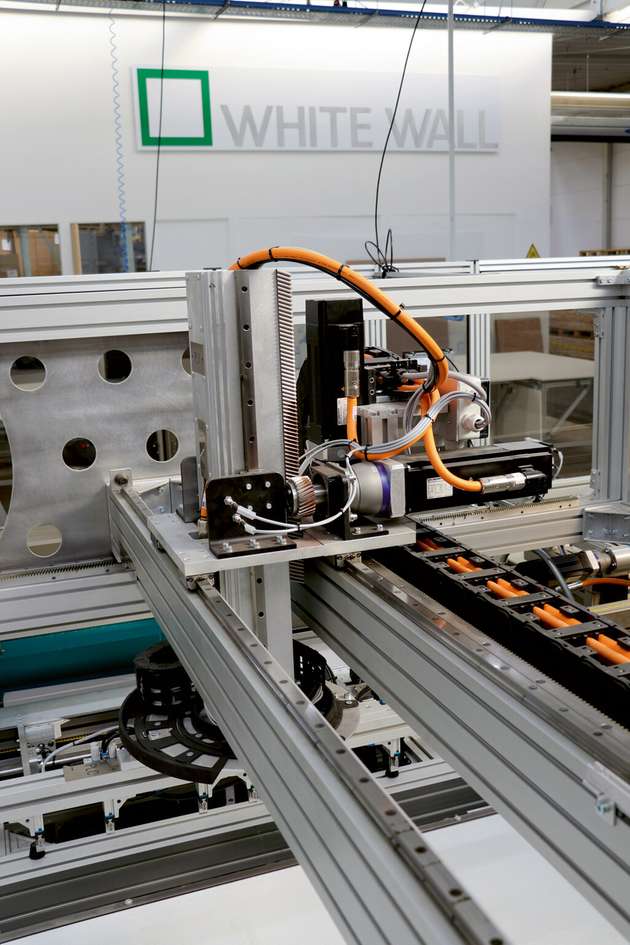

Automat zum Bekleben mit Aufhängeleisten

Ein Beispiel dafür ist der sogenannte „Beleistomat“: Er klebt vollautomatisch zwei oder vier Aufhängeleisten auf die Rückseite von Bildtafeln aus Alu-Dibond (leichte Verbundplatten aus dünnen Aluminiumdeckschichten und einem gefüllten Kern). Bereits zwei dieser Automaten sind bei WhiteWall in Betrieb. Weil sich die Nachfrage positiv entwickelte, wurde jetzt eine dritte Anlage benötigt: „Der Durchsatz der neuen Anlage sollte noch einmal gesteigert werden, die Produktionsgeschwindigkeit höher als beim Vorgänger sein“, erklärt Patrick Hückelhoven, Director Automation Engineering bei ARTec360, der bereits den „Beleistomat 2“ individuell für WhiteWall entwickelt und gebaut hat. Beim aktuellen Modell setzt Hückelhoven auf ein völlig neues Antriebskonzept, basierend auf dem Movi-C-Automatisierungsbaukasten. „Movi-C – und davor auch schon andere Antriebssysteme von SEW-Eurodrive – setze ich bei nahezu all meinen Projekten ein. Dadurch, dass ich die Lösungen sehr gut kenne, kann ich auch komplexe Anlagen schnell aufbauen.“

Komplexe Aufgabenstellung

Komplex war die Aufgabenstellung beim „Beleistomat 3“ durchaus, es mussten zahlreiche Arbeitsschritte integriert werden: Der Prozess startet mit dem Identifizieren des Alu-Dibond-Bildträgers über einen Barcodescanner. Daraufhin werden die entsprechenden Fertigungsparameter vom Server geladen – also Länge und Zahl der Aufhängeleisten sowie ihre Position auf dem Dibond. Über ein Förderband fährt die Bildtafel in die Anlage. An einer ersten Arbeitsstation führt eine 3-Achs-Handling-Einheit ein Plasmagerät über die Bereiche, auf die später die Leisten geklebt werden. Durch die Plasmabehandlung wird die Oberfläche in diesen Zonen aufgeraut und gereinigt. Parallel dazu wird die Aluminiumleiste einer automatischen Sägestation zugeführt, wo sie exakt auf die benötigte Länge zugeschnitten und einem Puffer zugeführt wird. Die Leiste wird anschließend mit einem Schmelzklebstoff auf PUR-Basis versehen, in eine Schwenkkulisse gefördert und in die Abnahmeposition geschwenkt.

Inzwischen ist die Bildtafel nach der Oberflächenbehandlung von einem zweiten Förderband auf die „Beleistungsstation“ transportiert worden. Eine 4-Achs-Handling-Einheit, genauer ein Portal-Drehkreuz, entnimmt die Leiste aus der Schwenkkulisse und platziert sie exakt auf der vorgesehenen Stelle auf dem Bildträger. „Die Leisten müssen mit einer Genauigkeit von einem zehntel Millimeter auf dem Bildträger positioniert werden“, erläutert Patrick Hückelhoven. Je nach Produkt wird dieser Schritt wiederholt, bis alle erforderlichen Leisten verklebt sind. Anschließend wird der Bildträger automatisch über das Förderband aus der Anlage transportiert und kann durch einen Mitarbeiter abgenommen werden.

Deutliche Steigerung der Taktzahl

„Die Anlage ist etwa 40 Prozent schneller als die Vorgängerversion“ so Hückelhoven. Zum einen ist das darauf zurückzuführen, dass der „Beleistomat 3“ für Kantenlängen bis 1,2m konzipiert ist und so die Verfahrwege kürzer sind. Zum anderen liegt es aber auch an den leistungsfähigeren Antrieben: Hückelhoven hat sich für synchrone Servomotoren der Baureihe CMP von SEW-Eurodrive entschieden. Durch eine moderne Wickel- und Magnettechnik sind die Servomotoren sehr massenträgheitsarm ausgeführt. Das Resultat ist ein Motorsystem mit hoher Dynamik, mit dem sich kurze Taktzeiten realisieren lassen.

Integrierte Safety-Funktionen

Patrick Hückelhoven kombinierte die Servomotoren mit Frequenzumrichtern aus dem Automatisierungsbaukasten Movi-C: Als modulare Mehrachssysteme treiben die insgesamt sechs Movidrive-Doppelachs-Applikationsumrichter 12 Servoantriebe an.

Ein Pluspunkt dabei: Bereits in das Grundgerät ist die Sicherheitsfunktion STO in PLe integriert. Über Safety-Optionskarten sind mehr als 15 weitere Sicherheitsfunktionen möglich – wenn man sie braucht. Ein weiterer Vorteil ist, dass besonders die Doppelachs-Umrichter dank ihrer kompakten Bauform nur wenig Platz im Schaltschrank einnehmen.

Parametrieren statt programmieren

Ein Movi-C Controller der Leistungsklasse „advanced“ übernimmt im „Beleistomat 3“ über den schnellen EtherCAT-Bus die Kommunikation mit den Movedrive-Umrichtern und sorgt für ihre taktgenaue Bewegungssynchronisierung. Auch die Controller haben eine kompakte Bauform und passen in kleine Schaltschränke. Den entscheidenden Vorteil dieser Antriebslösung sieht Patrick Hückelhoven aber vor allem in der einfachen Einrichtung der Controller. Das Steuerungsprogramm wurde großteils automatisch generiert. Die Bewegungsfunktionen ließen sich mit wenigen Parametern einstellen.

Dazu nutzen die Movi-C Controller die standardisierten Softwaremodule Movikit. „Wir verwenden hier unter anderem das Modul „Movikit positioning“. Damit lässt sich die Positionsregelung der Antriebe besonders einfach umsetzen“, so Patrick Hückelhoven. Bei dieser Applikation wurde er durch das Drive Technology Center Langenfeld von SEW-Eurodrive unterstützt. Frank Peifer, Vertriebsingenieur Automatisierungstechnik, ergänzt: „Die Movikit-Module lassen sich sehr einfach handhaben. Viele Funktionen können einfach per Drag & Drop in das eigene Projekt integriert werden -Hier spart man enorm viel Zeit. Der Anwender erhält mit dem Automatisierungsbaukasten Movi-C eine bei Hard- und Software durchgängige und einfach zu handhabende Gesamtlösung.“

Nur ein Kabel je Motor

Die einfache Handhabung erstreckt sich von der Projektierung bis zur Verdrahtung. Denn zur Leistungsversorgung und Datenübermittlung zwischen Applikationsumrichter und Motor wird jeweils nur ein standardisiertes Hybridkabel benötigt. Über die Datenschnittstelle Movilink DDI überträgt es zyklisch die Geberwerte sowie die Leistungs-, Brems- und Diagnosedaten des Motors. Zudem sind die Servomotoren mit elektronischen Typenschilern ausgestattet. Der Umrichter liest die Daten automatisch aus und stellt alle Parameter automatisch ein. Dies beschleunigt die Inbetriebnahme dramatisch.

Bequeme Fernwartung

Darüber hinaus lässt sich das Antriebssystem über die Steuerung sehr einfach zu Analysezwecken auslesen. Hierbei überträgt die Standard-Profinetschnittstelle von SEW-Eurodrive alle notwendigen Daten. „Gerade die einfache Wartung ist ein Vorteil für WhiteWall“, so Patrick Hückelhoven. „Ich kann mich sehr einfach aus der Ferne auf die Steuerung aufschalten, als wenn ich live vor der Maschine säße. Das ist für mich – von der Integrität der Gesamtlösung her – viel besser gelöst als bei anderen Systemen.“

In der Summe: viele Vorteile

Insgesamt ist Hückelhoven vom Automatisierungsbaukasten Movi-C sehr überzeugt: „Mit diesem System habe ich eine komplette, systemkonsistente Antriebstechnik aus einer Hand. Durch Movi-C konnte ich die Zeit für meine elektrische Konstruktion deutlich verkürzen.“ Nur sechs Monate benötigte Hückelhoven vom Entwurf bis zur Inbetriebnahme des „Beleistomat 3“. Weitere Vorteile sind für ihn die nahtlose Integration von Safetyfunktionen, die Platzersparnis bei der Schaltschrankinstallation sowie die Einkabeltechnik. Hiermit konnte er den Verdrahtungsaufwand reduzieren und zusätzlich in der Anlage Platz sparen. „Das alles macht den Aufbau der Antriebstechnik in der Maschine schlank und wirkt sehr aufgeräumt“, resümiert Patrick Hückelhoven.