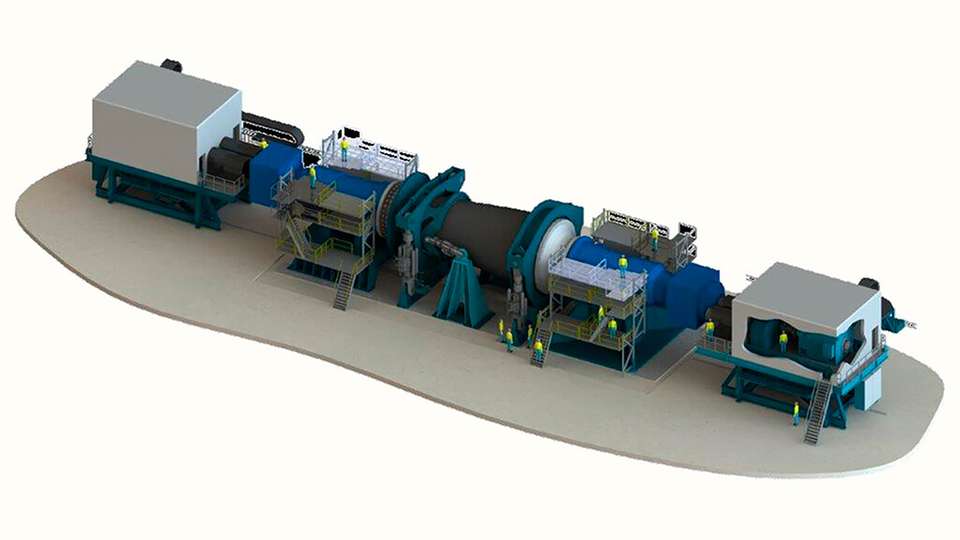

Für seinem bisher größten Auftrag wird der dänische Windkraftanlagen-Prüfspezialist R&D Test Systems den 30-MW-Antriebsstrang- und Getriebeprüfstand für das künftige „Test & Prototype Center“ von ZF Wind Power in Lommel, Belgien, entwickeln, das den weltweit leistungsstärksten Validierungsprüfstand für Windkraftanlagen beherbergen wird. Der Prüfstand ist in der Lage, eine Vielzahl von Windlasten zu simulieren, denen ein Antriebsstrang in einer Gondel während seiner Lebensdauer ausgesetzt sein kann. Er wird im Jahr 2024 ausgeliefert und dazu beitragen, die Produktzuverlässigkeit zu verbessern und die Zeit bis zur Markteinführung zu verkürzen.

„Die Windlasten und -richtungen können stark variieren, und jede Änderung führt zu einer Belastung des Antriebsstrangs in der Gondel“, sagt Ralf Nieschler, Key Account Manager bei R&D Test Systems. „Dieser neue Prüfstand muss viel leistungsfähiger sein als der Antriebsstrang, den er testet, um den Nachweis zu erbringen, dass die nächste Generation von Offshore-Windkraftanlagen mit einer Leistung von 20 MW in der Lage ist, unter extremen Offshore-Bedingungen über die festgelegte Lebensdauer zuverlässig zu arbeiten“, fügt er hinzu. Mit seinen zwei 30-MW-Motoren wird der Prüfstand der leistungsstärkste Antriebsstrang- und Getriebeprüfstand der Welt sein und mit 60 m Länge auch der größte.

„Die Kraft der Windböen ist ein bisschen wie eine Elefantenherde, die das Blatt herum drückt. Dieses Verdrehen und Biegen des Antriebsstrangs in alle möglichen Richtungen auf dem Prüfstand simuliert die Auswirkungen von 20 Jahren Windbedingungen in nur wenigen Monaten“, so Nieschler.

Gondelkomponenten werden parallel getestet

Der Prüfstand nutzt das „Back-to-Back“-Konzept des Unternehmens, bei dem zwei Gondelkomponenten – entweder zwei Getriebe oder zwei Antriebsstränge – gleichzeitig geprüft werden, was zu einer erheblichen Zeitersparnis führt. Die 30-MW-Motoren werden an beiden Enden der zu prüfenden Gondelkomponenten positioniert und führen eine Verdrehung mit hohem Drehmoment aus.

Zusätzlich befindet sich eine speziell entwickelte Belastungseinheit zwischen den Gondelkomponenten und sorgt für die Windlasten, die erforderlich sind, um die unterschiedlichen Bedingungen aus der Realität zu simulieren. Zusammen können die Motoren und die Belastungseinheit nicht nur die härtesten Windlasten simulieren, sondern auch die direkten Auswirkungen von Windeinflüssen aus verschiedenen Richtungen auf den Prüfling.

Trotz eines Gewichts von 5.700 Tonnen und eines Antriebsmoments von 45 Millionen Nm – das entspricht der Last von 30 Mittelklasse-Pkw, die am Ende eines 100 m langen Rotorblatts baumeln – sowie eines Biegemoments von bis zu 64 Millionen Nm kann der Prüfstand mit Testkomponenten unterschiedlicher Größe umgehen.

Der Prüfstand wird am Hauptsitz von R&D Test Systems in Dänemark entwickelt. Neben Elektro-, System-, Software- und Maschinenbau-Ingenieuren werden auch Bauingenieure für das Stahlbetonfundament herangezogen, das stark genug sein muss, um den extremen Ermüdungs- und Windlasten während der Tests standzuhalten, sowie für den Antriebsstrang selbst, der mehrere hundert Tonnen wiegen kann.

Ein Team von 35 Vollzeit-Ingenieuren arbeitet derzeit zusammen mit internationalen Speziallieferanten an der Entwicklung des Prüfstands, der in einzelnen Modulen nach Belgien transportiert wird. Das Projekt nutzt das hauseigene Softwareentwicklungsteam von R&D Test Systems, das Tools für die Analyse der Testdaten erstellen wird. Ebenfalls Teil des Projekts ist ein Kran mit einer Tragkraft von 300 Tonnen für die Montage der Testantriebsstränge in den Prüfstand.

Stark beschleunigte Lebensdauertests

Mit seinen Erfahrungen bei hochbeschleunigten Lebensdauertests (HALT = highly accelerated lifetime testing), bei denen Windkraftanlagen-Prototypen in wenigen Monaten dem Äquivalent von 20 Jahren Wetterbedingungen ausgesetzt werden, um die physikalischen Grenzen eines Designs zu entdecken und die Produktzuverlässigkeit zu ermitteln, übernimmt R&D Test Systems die Führung in der Entwicklung dieses hochmodernen Prüfstands.

„Der Zuschlag für ein Projekt dieser Größenordnung zur Entwicklung des weltweit leistungsstärksten Antriebsstrang-Prüfstands für Windkraftanlagen ist eine Anerkennung für die bewährte Entwicklungskompetenz von R&D Test Systems bei spezialisierten, großen und leistungsstarken Prüfständen in der Windkraft-Industrie“, sagt Peter Ulrikkeholm, CEO von R&D Test Systems.