In Zeiten wirtschaftlicher Unsicherheit, steigender Energiepreise und wachsendem Nachhaltigkeitsdruck stehen viele Industrieunternehmen vor derselben Herausforderung: Bestehende Produktionsflächen effizienter nutzen, ohne tief in Umbauten oder teure Neuanschaffungen zu investieren. Um Handarbeitsplätze, Maschinenstellflächen oder interne Logistikwege zu optimieren, könnte man dies heutzutage natürlich mithilfe digitaler Tools machen – wenn denn die Datenbasis stimmt. Doch gerade in älteren Bestandsgebäuden fehlt es oft an verlässlichen Daten, einheitlichen Formaten oder digitalen Planungsgrundlagen. Änderungen am Layout, neue Produktionsabläufe oder temporäre Umbauten werden zur Blackbox mit Risiken für Effizienz, Ergonomie und Kostenkontrolle.

Wer diese Hemmschwelle überwinden und digitale Möglichkeiten nutzen will, um Produktionslayouts intelligenter zu gestalten, Potenziale zu heben und den Betrieb nachhaltig zu optimieren, sollte sich für den Einsatz von Digitalen Zwillingen entscheiden. Der digitale Zwilling bildet die reale Produktionsumgebung detailgetreu ab, dient als zentrale Plattform für Analyse, Planung und Betrieb und ist weniger kompliziert zu erstellen, als man vermutet. Wie das ganz konkret gelingen kann, zeigt das Beispiel des Autodesk Technology Center in Birmingham. Neben der Nutzung durch verschiedene Autodesk-Teams beherbergt das Gebäude ein Technologiezentrum, in dem aktuelle digitale Lösungen wie Scan-to-BIM-Prozesse, Digitale Zwillinge oder die Integration von Sensordaten praxisnah erlebbar gemacht werden. Gleichzeitig dient das Gebäude als reales Testfeld für Forschung und Entwicklung rund um Betriebsoptimierung, Energieeffizienz und datengetriebene Gebäudesteuerung.

Vom 3D-Scan zur Betriebsplattform

Der Bau in Birmingham stammt aus den 1980er-Jahren, also genau jener Bestand, der auch für viele Fertigungsunternehmen heute Realität ist. Weder digitale Baupläne noch integrierte Systeme waren vorhanden, die wenigen überhaupt vorliegenden Datensätze gab es nur in unterschiedlichen Formaten. Recht wenig also, mit dem man problemlos starten konnte. Deshalb machte sich das zuständige Team von Autodesk auf den Weg: In mehreren Schritten wurde das Gebäude digital erfasst, Modelle für Produktionssysteme, technische Infrastruktur und Gebäude abgeleitet und mit aktuellen Betriebsdaten verknüpft. Aus einem Laserscan entstand zunächst ein 3D-Modell, das anschließend in ein standardisiertes BIM-Modell überführt wurde. Damit war die Grundlage für den Digitalen Zwilling des Autodesk Technology Center in Birmingham geschaffen.

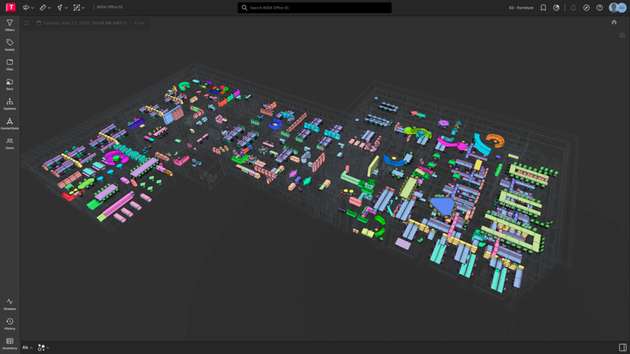

Der besondere Mehrwert entsteht durch die Integration in Autodesk Tandem. Hier wurden Gebäudestruktur, Anlagen, Sensorik und Betriebsdaten in Echtzeit zusammengeführt. So entstand nicht nur ein visuelles Abbild des Gebäudes mit all seinen unterschiedlichen Nutzungsbereichen, sondern ein zentrales Steuerungsinstrument für Planung, Analyse und Optimierung – auch im laufenden Betrieb.

„Unser Ziel war es, ein reales Beispiel zu schaffen, wie selbst komplexe Bestandsgebäude zum intelligenten Betriebssystem werden können – ganz ohne vollständige Neubauten oder idealisierte Modellbedingungen“, sagt Nick Hill, Director of Technology Consulting bei Autodesk in Birmingham. „Wir zeigen hier, wie sich Bestandsimmobilien Schritt für Schritt digitalisieren lassen – und das mit direktem Nutzen für Betrieb, Wartung und Nachhaltigkeit. Der Digitale Zwilling ist dabei nicht nur ein Modell, sondern ein lebendiges Werkzeug, das täglich mit den Anforderungen wächst.“

Visualisierung, Wartung, Monitoring

Blickt man von Birmingham zurück nach Deutschland wird schnell klar: Das Beispiel ist insofern eine Blaupause, weil es zeigt, dass sich die Vorteile des Digitalen Zwillings auf nahezu jedes bestehende Industriegebäude übertragen lassen. Der Digitale Zwilling in Birmingham erlaubt es beispielsweise, Handarbeitsplätze, Maschinenstellflächen und Wegeführungen digital abzubilden und zu simulieren. So können Verantwortliche beispielsweise besser eruieren, welche Wegführung optimal wäre oder wo welche Maschinen platziert und Arbeitsplätze eingerichtet werden sollten. Bei Umplanungen – etwa zur Optimierung von Materialflüssen oder bei Veränderungen im Produktmix – liefert das Modell eine datengestützte Grundlage für fundierte Entscheidungen. Gerade für die Fertigungsindustrie ist eben diese Visualisierung von Arbeitsplätzen und Layouts essenziell. Aber noch mehr Einsatzszenarien sind denkbar: Arbeitsplätze könnten unter ergonomischen und logistischen Gesichtspunkten optimiert, die Flächennutzung bei veränderten Produktionsanforderungen angepasst, temporäre Umbauten oder neue Fertigungslinien visualisiert und simuliert oder die Raumauslastung zur besseren Ressourcennutzung analysiert werden. Auch eine Auswertung von Effizienz, Nachhaltigkeit und Dekarbonisierung wird mithilfe des Digitalen Zwillings deutlich erleichtert.

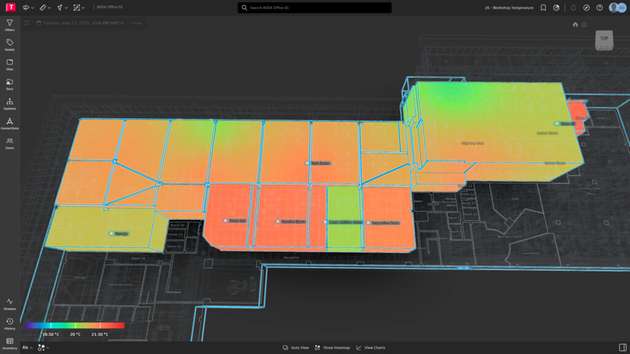

Letzteres war auch ein zentrales Ziel des Projekts im Autodesk Technology Center Birmingham. Dank integrierter Sensorik können Energieverbräuche nun detailliert erfasst, analysiert und in der Folge gezielt reduziert werden, etwa durch bedarfsgerechte Steuerung von Klima- und Lichtanlagen oder durch Lastmanagement in Spitzenzeiten.

Auch im laufenden Betrieb liefert der Digitale Zwilling messbaren Mehrwert: Maschinenzustände, Belegungen und Umgebungsbedingungen werden zentral überwacht. So lassen sich Wartungszyklen optimieren, Ausfälle vermeiden und Betriebskosten nachhaltig senken. Der Zwilling fungiert dabei als vernetztes Diagnosesystem, das technische Störungen frühzeitig erkennt und dokumentiert.

Ein Vorbild für produzierende Unternehmen

Mit dem Projekt in Birmingham liefert Autodesk nicht nur einen Live-Demonstrator für eigene Technologien, sondern eine konkrete, übertragbare Lösung für die Herausforderungen der industriellen Digitalisierung im Bestand. Unabhängig davon, ob zur Visualisierung von Produktionslayouts, zur Energieoptimierung oder zur Effizienzsteigerung im Facility Management, die Potenziale, die die Technologie hier erschließt, sind wegweisend für eine digital vernetzte und anpassungsfähige Industrie, die bereit ist für die Zukunft.