Ihren Siegeszug begann die Surface Mount Technology im Bereich der Unterhaltungselektronik. Mittlerweile ist diese Oberflächenmontagetechnik auch in anderen Bereichen, beispielsweise der Industrie-Elektronik, der Büro- und Datentechnik, der Nachrichtentechnik, der KFT-Elektronik sowie der Steuerungs- und Messtechnik angekommen. Gründe für die Beliebtheit dieser Technologie sind die Wirtschaftlichkeit, aber auch die technischen Vorteile von SMT.

Leiterplatten sollen heute auf beiden Seiten mit allen notwendigen aktiven und passiven Komponenten bestückt sein. Das ist besonders für Anwendungen entscheidend, bei denen nur ein geringer Einbauraum zur Verfügung steht. Hier bietet sich die „Surface Mount Technology“ als Alternativlösung an. Bei SMT werden kleine Bauelemente verwendet, die nicht mehr mit Pins ausgestattet sind, sondern direkt auf der Leiterplatte befestigt werden. Dadurch entfallen Bohrungen für die Montage der Komponenten. Die Leiterplattengestaltung wird für Entwickler aufgrund dessen deutlich flexibler. Das macht SMT auch für die Herstellung kleinerer Baugruppen oder als Lösung für spezifische Applikationen interessant. Darüber hinaus wird die Palette der verwendbaren Trägermedien größer. So können beispielsweise auch Glasträger verwendet werden, bei denen eine Bohrung nicht möglich ist. Stattdessen werden die Leiterbahnen auf diese Grundfläche aufgedampft.

Obsolete Einschränkungen

Allerdings stieß der Einsatz von SMD-Bauteilen bislang auch an seine Grenzen. Betroffen davon waren Steckverbinder ab einer gewissen Baugröße sowie einem Rastermaß von mehr als 2,54 mm. Hier war nach wie vor die Durchsteckmontage notwendig, um die Komponenten auf der Leiterplatte zu befestigen. Der Grund dafür ist, dass der Leiteranschluss und die Stromversorgung genügend Abmessungen benötigen, um bei höheren Strömen und Spannungen den physikalischen Anforderungen immer zu entsprechen.

Leiterplattenklemmen sind zudem größeren mechanischen Belastungen ausgesetzt als andere passive oder aktive Elektronikbauteile. Beim Montageprozess kommt es zu einer enormen Kräfteentwicklung, sei es durch das Anschließen von elektrischen Leitern oder das Aufbringen einer korrespondierenden Steckerleiste. Das führt vereinzelt dazu, dass die Haftkräfte der Klemme den Installationsanforderungen nicht immer standhalten. Häufig kann es dann dazu führen, dass sie sich von der Leiterplatte ablöst.

Mit Forschung zum Erfolg

Im Zuge der Forschungsarbeit von Weco stellte sich heraus, dass eine hohe Haltekraft der Klemme nur dann gewährleistet ist, wenn die Lötstellen zuverlässig auf der Leiterplatte kontaktieren. Das gilt ausnahmslos für alle Lötstellen. Bei größeren Bauteilen oder großpoligen Anschlussklemmen wird gerade das allerdings zum Problem.

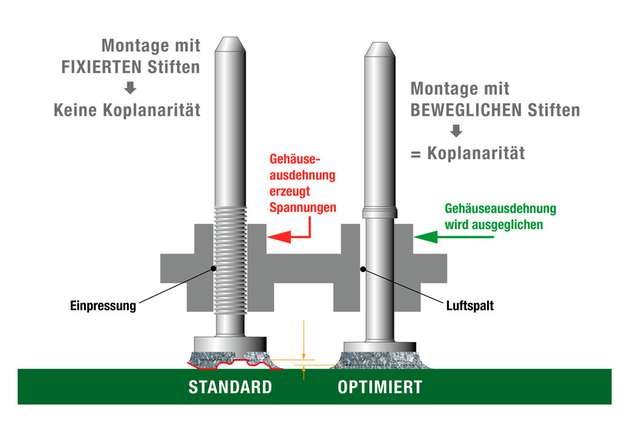

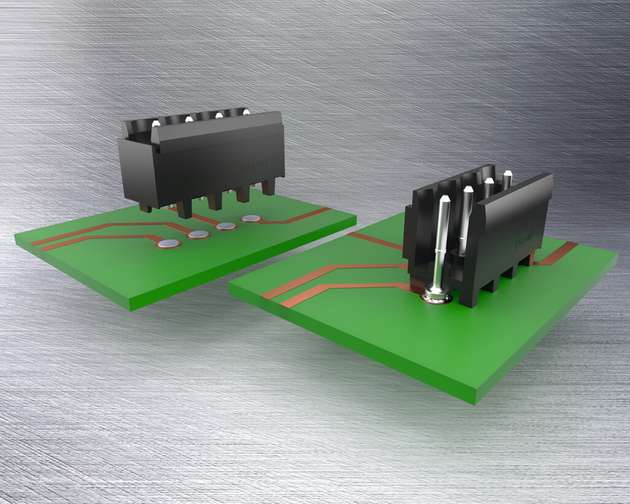

Mit so genannten schwebenden Kontaktelementen wurde eine Lösung entwickelt, die ein breites Anwendungsspektrum bietet. Diese schwebenden Kontaktelemente sind nach allen Richtungen frei beweglich und setzen zuverlässig auf der Leiterplattenoberfläche auf. „Bei SMD-Bauelementen erzielen wir so eine hundertprozentige Koplanarität“, sagt Detlef Fritsch, Geschäftsführer der Weco Contact. „Die Größe der Bauteile oder die Polzahl haben keinen Einfluss auf das Endergebnis.“

Schwebende Elemente

Aufgrund der letzten Forschungsergebnisse konnte das verfügbare Produktspektrum deutlich erweitert werden. Neben kleineren Ausführungen stehen jetzt auch Modelle in größerem Raster zur Verfügung. Die Weco-Anschlussklemme 930-D-SMD-DS im Raster von 3,5 mm beispielsweise ist für einen Leiterquerschnitt von bis zu 1 mm2 geeignet. Der Klemmkörper befindet sich beweglich im Gehäuse. Eine Besonderheit bei dieser Variante ist, dass kein seitlicher Lötflansch zur Vergrößerung der Lötoberfläche notwendig ist. Die zweipolige Ausführung besitzt durch diese Technologie bereits eine Platinenabreißkraft von über 100 Newton.

Auch Bauteile mit einem Raster von 5,0 mm stehen mittlerweile in SMD-Technik zur Verfügung. Dazu gehört die Leiterplattenklemme 140-A-126-SMD. Bei dieser Klemme ist der Klemmbügel mit der Lötfahne aus einem Stück hergestellt und fest im Gehäuse integriert. Die Lötfahnen, die nach dem Reflowlöten eine koplanare Verbindung erzeugen, werden parallel zur Leiterplatte ausgerichtet.

Die Gehäuse haben zwei seitliche Befestigungsflansche, in denen sich Lötelemente befinden, die in vertikaler Richtung geringfügig beweglich sind. Das ermöglicht den Ausgleich von Höhenunterschieden, die sich ergeben können, wenn die Lötpaste ungleichmäßig auf die Leiterplatte aufgebracht wird. Die optimale Anpassung an die Lötpastendicke gewährleistet bei dieser Version eine sichere mechanische Fixierung auf der Leiterplatte, was bei Prüfvorgängen mit der gängigen Zahl von sechs Polen geprüft worden sei, so der Hersteller. Demnach hält die Leiterplattenklemme Abreißkräften von bis zu 320 Newton stand. Zusätzliche Bohrungen, durchkontaktierte Lötverbindungen oder Verschraubungen sind nicht notwendig.

SMT-Verfahren im Automobil

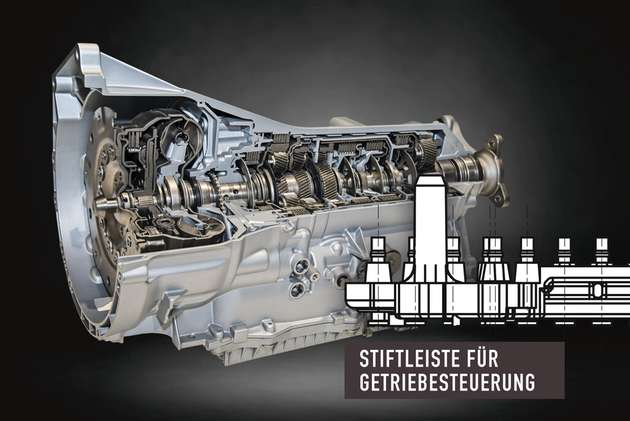

Einer der weltweit größten Elektronikzulieferer für die Automobilindustrie ist bereits Kunde von Weco. Gemeinsam mit dessen chinesischem Tochterunternehmen hat das Unternehmen jetzt eine automatische Getriebesteuerung entwickelt. Herzstück der Lösung ist ein Embedded Computer, der direkt in das Getriebe eingebaut wird und dessen Funktionen sowie die Schalttechnik darstellt. Für den Einsatz in dieser robusten Umgebung ist der integrierte Rechner speziell gekapselt, damit die Bauteile vor eventuell eintretendem Öl geschützt sind. „Der Automotive-Zulieferer legte besonderen Wert auf die Unempfindlichkeit und Robustheit“, berichtet der Geschäftsführer. „Schließlich muss der Embedded Computer in der Temperaturumgebung des Getriebes sowie des Getriebeöls absolut zuverlässig arbeiten.“

Laut Weco muss die Getriebeeinheit in einem extrem breiten Temperaturspektrum reibungslos funktionieren. So werden beispielsweise im sibirischen Winter Außentemperaturen von Minus 40 Grad erreicht, während die Betriebstemperatur des Getriebeöl 90-100 Grad erreichen kann. Diese Schwankungen muss das integrierte System problemlos aushalten können.

Das speziell entwickelte Bauteil wurde so konzipiert, dass kleine Ausdehnungen, Verwerfungen oder Stresssituationen, die sich auf die Platine auswirken können, keinen Einfluss auf den Steckverbinder haben, der die Brücke zur Elektronik des Autos bildet. In der ersten Projektphase wurde eine Lösung entwickelt, die speziell auf die Anwendungsumgebung in PKWs zugeschnitten ist. Für SUVs ist ein weiteres Projekt in der Vorbereitungsphase.

Sicherheit und Zuverlässigkeit

Die Platine mit sämtlichen Komponenten ist fest im Getriebe verbaut. Damit die notwendigen Daten übermittelt werden können, muss eine sichere Verbindung zur Fahrzeugelektronik außerhalb des Getriebes aufgebaut werden. Dafür ist eine flexible Technologie, wie die SMT-Technologie, optimal. Bei Platinen, die nach diesem Verfahren entstehen, werden Pins mit einem besonderen Kopf auf die Platine aufgebracht und mit der Kunststoffschicht des Trägers verlötet. Auf den Kopf des Pins wird dann jeweils ein weiteres Kontaktelement per Laserverfahren verschweißt.

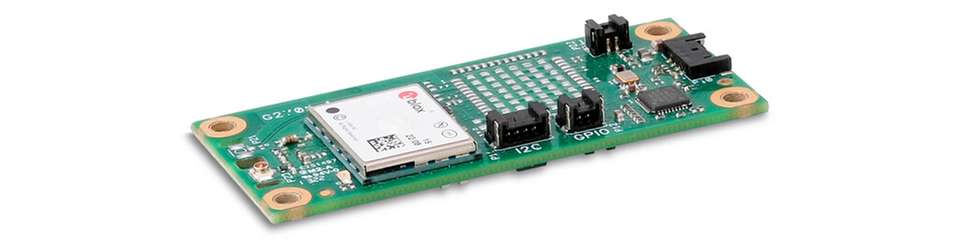

Die für den Automotive-Bereich entwickelte Platine hat eine Größe von etwa 6 cm und verfügt über 19 plus drei oder 24 plus drei Pins, die für die Zuführung oder Abnahme der Steuersignale im Getriebe benötigt werden. Würden alle notwendigen Pins starr in den Kunststoffträger eingebunden, könnte das Bauteil den mechanischen Druck beim Ausdehnen- oder Zusammenziehen nicht ausreichend abfedern. Die Folge wäre eine hohe mechanische Kraft, die auf die einzelnen Lötpunkte der Platine wirken würde. Fehler wären so nicht auszuschließen.

Da die Pins nicht starr im Kunststoff des Gehäuses, das die Platine umschließt, fixiert sind, können sich diese in einem ausreichenden Maß auf- und abwärts bewegen. Der Endanwender hat durch den Einbau dieser Lösung die Gewissheit, dass die Elektronik reibungslos und wartungsfrei über die gesamte Lebensdauer des Getriebes funktioniert.

Das hat auch Vorteile für Autobauer, die eine Garantie für den reibungslosen Betrieb über die gesamte Lebensdauer des Getriebes geben müssen. Aufwändige und teure Wartungsarbeiten entfallen. Die Platine lässt sich extern steuern und muss nicht ausgebaut werden. „Sicherheit und Zuverlässigkeit stehen bei dieser Technologie im absoluten Fokus“, bringt es Detlef Fritsch auf den Punkt. Die Floating Pin-Technologie hat zudem den Vorteil, dass sich die benötigten Bauteile auf kleineren Platinen verbauen lassen, als bei Platinen, die mit der bisher üblichen THR-Technologie bestückt werden. Dabei wurde die Platine durchbohrt, um die notwendigen Bauteile aufzubringen, was nicht nur umständlich, sondern auch zeitintensiv war. Die Bestückung nach dem neuen „schwebenden Verfahren“ bietet Anbietern mehr Flexibilität und eine schnellere Herstellung der Platinen, da das Verfahren weniger aufwendig ist.

Robuste Industrieanwendungen

Weitere Einsatzfelder, in denen die schwebenden Kontaktelemente zum Einsatz kommen können, sind beispielsweise Industrieapplikationen. So haben Maschinen meist eine hohe Eigenvibration. Hier kann die Surface Mount Technologie (SMT) Schwingungen abfangen und für den problemlosen Betrieb von Industrieanwendungen sorgen. Denkbar ist auch der Einsatz in Fernbedienungen, mit denen sich Baustellen-Kräne steuern lassen oder im Containerhafen, wo Lösungen in einer rauen Umgebung eingesetzt werden, um Frachtgut zu verteilen. Mittlerweile gehen auch immer mehr Speditionen dazu über, ihre LKW mit Bedienelementen zu bestücken, die direkt am Fahrzeug angebracht werden, um die Laderampen zu steuern. Hier sind Robustheit und die Unempfindlichkeit gegen Temperaturschwankungen gefragt.

.jpg)