Bisphenol A (BPA), ein in Lebensmittelverpackungen verwendeter Kunststoffzusatz, gilt seit der Neubewertung durch die EFSA im Jahr 2023 als gesundheitsschädlich und ist in der EU teilweise verboten. Der Hersteller von Farben und Lacken, AkzoNobel, bringt mit Accelshield 300 eine Innenbeschichtung für Aluminiumgetränkedosen auf den Markt. Sie ist frei von Bisphenolen, Styrol und PFAS und erfüllt EU- sowie FDA-Vorgaben.

Ein qualitätsentscheidender Prozessschritt während der Herstellung ist die kontrollierte Polymerisation, um Restmonomere wie Acrylate oder Styrol zu minimieren. Präzise, kontinuierliche Echtzeit-Messungen des Polymerisationsstatus sichern die Produktkonformität und verhindern gesundheitlich bedenkliche Rückstände. Die Messung erfolgt unter erschwerten Bedingungen, da das Medium hochviskos und klebrig ist. Rückstände können die Messfenster verschmutzen und die Signale verfälschen. Daher muss die Messtechnik nicht nur besonders präzise messen, sondern auch einfach und möglichst ohne Unterbrechung des Prozesses zu reinigen sein.

Online-Messung für präzise und effiziente Prozesskontrolle

Die Hellma-Transflexionssonde Falcata XP liefert in transparenten oder leicht trüben Medien präzise Messergebnisse in Sekunden. In Kombination mit der Knick-Wechselarmatur SensoGate ist eine Reinigung, Referenzmessung oder Wartung direkt im laufenden Prozess (CIP) möglich – ohne Produktionsstopp. Diese kontinuierliche Überwachung erhöht Prozesssicherheit, Produktqualität und Konformität, da Abweichungen sofort erkannt und korrigiert werden. Gleichzeitig sinken Stillstandszeiten, Ausschuss, Material- und Energieverbrauch, was die Produktion wirtschaftlicher und umweltfreundlicher macht.

Vor diesem Hintergrund hat AkzoNobel, Hersteller von Farben und Beschichtungen, eine neue, BPA- und styrolfreie Innenbeschichtung für Getränkedosen entwickelt. Sie entspricht sowohl den Vorschriften der Food and Drug Administration (FDA) als auch den EU-Vorschriften. Ein wichtiger Prozessschritt bei der Herstellung der Beschichtungen ist die Polymerisation, da sie die Bildung unerwünschter Nebenprodukte verhindert. Die Messung freier Monomere ist entscheidend, um den Verlauf der Reaktion zu überwachen, schädliche Rückstände zu vermeiden, gesetzliche Anforderungen zu erfüllen und die Qualität des Endprodukts zu gewährleisten.

Die Herausforderung

Die Messgenauigkeit ist ein entscheidender Faktor für die Produktkonformität. Um gesundheitsschädliche Restmonomere wie Acrylate oder Styrole zu minimieren, ist eine genaue Messung des Polymerisationsstatus wichtig. Dafür ist eine kontinuierliche, schnelle und stabile Messtechnik nötig, die Echtzeitdaten direkt aus dem Prozess liefert.

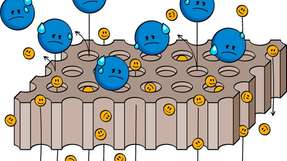

Die Messung ist herausfordernd, da das Medium zäh und klebrig ist. Polymerreste können haften bleiben, das Messfenster verschmutzen und das Signal verfälschen. Die eingesetzte Messtechnik muss auch unter diesen besonderen Bedingungen zuverlässig funktionieren und idealerweise während des Prozesses ohne Unterbrechung oder Signalverlust einfach gereinigt werden können.

Qualitätssicherung durch kontrollierte Polymerisation

Während der Herstellung seiner Bisphenol-freien Lacke überwacht AkzoNobel den Polymerisationsstatus, die Polymerisation erzeugt das Bindemittel im Lack. Dieser Prozess ist entscheidend für die Bildung der schützenden, widerstandsfähigen Beschichtung und beeinflusst verschiedene Eigenschaften des Produkts, wie beispielsweise die Haftung und die Abriebfestigkeit. Somit hat er direkten Einfluss auf die Qualität, Sicherheit und Funktionalität des Endprodukts.

Die Vorteile auf einen Blick:

▶ Optimale Polymerisation und Qualitätskontrolle

▶ Zuverlässige Online-Prozesskontrolle in Echtzeit

▶ Einfache Reinigung und Wartung ohne Unterbrechung des Prozesses

.jpg)

.jpg)