Fossile Brennstoffe sollen nach und nach von anderen Energieträgern ersetzt werden. Lithium-Batterien und -Akkus stehen allerdings häufig in der Kritik: Die verwendeten Rohstoffe stammen aus ökologisch und sozial fragwürdigen Quellen.

Effiziente und sichere Verfahren, mit denen sich die verwendeten Rohstoffe aus ausgedienten Akkus und Batterien zurück in den Wertstoffkreislauf führen lassen, sind deshalb wichtig. Gemeinsam mit seinem Tochterunternehmen AVA hat BHS-Sonthofen nun ein Verfahren entwickelt, das genau das bewerkstelligen soll.

Ablauf des Verfahrens

Für den ersten Zerkleinerungsschritt steht ein entsprechend dem Aufgabegut (Zellen oder Batteriemodule) ausgewählter BHS-Shredder bereit. Wurden die Batterien zuvor nicht mit hohen Temperaturen behandelt, kann Funkenschlag in der Maschine zu Bränden des Elektrolyts führen. Um dieses Risiko auszuschließen, ist der Shredder gasdicht ausgeführt und arbeitet unter Stickstoffatmosphäre.

Sobald die Zerkleinerungswerkzeuge das Aufgabegut auf die gewünschte Zielgröße gebracht haben, fallen die Teile durch entsprechend gestaltete Rostsegmente. In einem direkt nachgeschalteten Vakuumtrockner von AVA werden die zerkleinerten Batterien batchweise erhitzt, sodass die Elektrolytbestandteile verdampfen und über eine Kondensationseinheit zurückgewonnen werden können.

Für die elektrolytfreien Reststoffe folgt eine trockenmechanische Behandlung, bestehend aus diversen Sieb-, Trenn- und Verkugelungsschritten. Die Anlagengröße ist je nach Anforderung wählbar – von 100 kg bis zu mehreren Tonnen.

„Am Ende des Verfahrens liegen folgende drei Endprodukte vor: hochwertige Aluminiumkonzentrate, Kupferkonzentrate sowie schwarze Masse, die unter anderem Lithium sowie verschiedene andere Metalle wie Mangan, Kobalt oder Nickel enthält“, erklärt Christian Kühn, Sales Director für Recycling & Environmental Technology bei BHS. „Alle drei Fraktionen sind bereit zur Weitervermarktung. Ein weiterer Pluspunkt für viele unserer Kunden ist, dass die Produkte der Kleinanlage beim Transport nicht unter ADR-Bestimmungen fallen.“

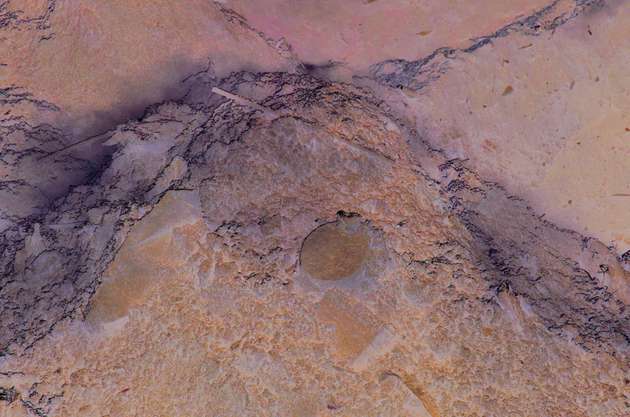

Feinaufbereitung von Müllverbrennungsasche

Neben dem neuen Verfahren zum Batterierecycling hätte BHS auf der Ifat im Mai einen weiteren Schwerpunkt auf die Aufbereitung von Müllverbrennungsasche gelegt. Die Schlacken, die bei der Müllverbrennung entstehen, enthalten etwa 15 bis 20 Prozent metallische Bestandteile. Bei der Verwertung geht es darum, möglichst reine Metallkonzentrate zu erhalten. Das Verfahren von BHS verwendet hierfür eine Kombination aus Prallmühle (Typ PM) und Rotorprallmühle (Typ RPMX).

Weitere Kernthemen sieht BHS im Recycling von Aluminium, Elektromotoren, Elektronikschrott, Leiterkabeln, Haus- und Gewerbemüll und Gipskarton. Die Tochter AVA will ihren Fokus dieses Jahr verstärkt auf das Gefahrstoffrecycling richten.

.jpg)