Auf den ersten Blick sind es alltägliche Gegenstände – Besen und Bürsten in den verschiedensten Formen, Materialien und Farben für den privaten wie industriellen Bereich. Die Bandbreite an Materialien und Abmessungen ist dementsprechend groß und reicht von kleinen Bürsten aus Stahl, Polypropylen, Rosshaar oder Tampico bis hin zu großen Walzen für Straßenreinigungsfahrzeuge. Deshalb braucht es modernste Produktionstechnologie, will man wie Borghi Besen, Bürsten und Wischmopps wirtschaftlich in hohen Stückzahlen mit Präzision und Qualität fertigen. Die Wurzeln von Borghi, mit Sitz in Castelfranco Emilia (MO), reichen bis ins Jahr 1948 zurück – rund 75 Jahre Expertise in diesem spezifischen Segment. Heute produziert Borghi in mehreren Niederlassungen, zum Beispiel in Brasilien, China, Indien, Polen und Spanien. Hinzu kommen Vertriebsbüros in strategisch wichtigen Regionen wie Asien, Europa und den USA. „Borghi ist heute eine internationale Gruppe", erklärt der Vorsitzende Paolo Roversi, „bei der mehr als 250 Mitarbeiter nicht nur mit der Produktion von Maschinen beschäftigt sind, sondern auch mit der Montage von Schaltschränken, dem Formenbau und mehr. „Hinter den Produkten großer Bürsten- und Besenmarken verbirgt sich oft die Arbeit einer unserer Maschinen“, betont Roversi.

Hohe Anforderungen

Bei der Herstellung eines Besens ist die Bürste das wichtigste Element. Bürsten bestehen aus mehreren Faserreihen, die zu einer sogenannten „Latte“ gefädelt sind. Diese können nicht nur völlig unterschiedliche Geometrien aufweisen, sondern auch aus verschiedenen Materialien bestehen. „Um beispielsweise synthetische, natürliche und metallische Fasern auf einer Anlage verarbeiten zu können, ist eine extrem hohe Flexibilität erforderlich“, so Roversi. Der klassische Zyklus der Bürstenherstellung beginnt mit der Zuführung der Grundplatten, die nach dem Einlegen in die Bohrstation geschickt werden. In der nächsten Phase werden die Büschel in die gebohrten Platten eingelegt und anschließend zugeschnitten. Als letzter Schritt folgt das Ablegen des fertigen Produkts. Dieser letzte Bearbeitungsschritt fällt fast immer mit dem Einlegen des nächsten Grundplatte zusammen – ein neuer Zyklus beginnt. „Beim Übergang zwischen den verschiedenen Bearbeitungsschritten müssen die Bewegungsachsen der Arbeitsstationen immer kurz anhalten und das Halbzeug zur nächsten Station durchlassen“, zeigt Roversi eine wesentliche Produktivitätsbremse auf. Kurz anhalten heißt: Ein Stopp von typischerweise 2 bis 3 s Dauer. Was sich nach wenig anhört, bedeutet bei einem kompletten Zyklus von etwa 15 s einen Produktivitätsverlust von rund 20 Prozent. Gleichzeitig bergen diese Zwangspausen ein enormes Potenzial für Produktivitätssteigerungen.

Pausenzeiten eliminiert

Genau hier setzte das Moon-Projekt von Borhgi an: Leistung und Effizienz der Maschinen weiterentwickeln. „Mit unserer neuen Maschinengeneration wollten wir mit dem klassischen Schema der Phasenwechselzyklen brechen und ein Maschinenkonzept entwickeln, das kontinuierlich arbeiten kann“, zeigt Roversi den verbesserten Ansatz in der Bürstenproduktion auf. Dies erfordere ein komplett anderes Maschinenkonzept und einen Automatisierungsanbieter, der diese hohe Komplexität zuverlässig, deterministisch und sicher lösen könne. Nach Bewertung verschiedener Automatisierungskonzepte fiel die Wahl auf Beckhoff, dessen Automatisierungslösungen, insbesondere das dezentrale Servoantriebssystem AMP8000 und EtherCAT P, die Konzeptumsetzung laut Roversi erst ermöglicht haben. Um den kontinuierlichen Betrieb der Maschine zu ermöglichen, musste die Mechanik zu einem großen Teil neu entwickelt werden. Kernelement sind vier kleine, unabhängige Bearbeitungsrevolver, welche die Platten ohne Unterbrechung von einer Bearbeitungsphase zur nächsten übergeben. Jeder Bearbeitungsrevolver lässt sich über fünf Servoantriebe flexibel auf die Formate der zu bearbeitenden Platten positionieren. Dieses Konzept erfordert eine kompakte und leistungsfähige Antriebstechnik: dezentrale Servoantriebe AMP8000 mit integrierter Leistungselektronik. Über eine einzige EtherCAT P-Leitung erfolgt der Anschluss von Energie und Kommunikation, einschließlich Safety. Das spart nicht nur Platz an den Revolvern, sondern auch Gewicht.

Verbesserter Platzbedarf

Bei der dezentralen Stromversorgung spielt das Versorgungsmodul AMP8600 eine Schlüsselrolle: Ein IP65-geschütztes Netzteil je Revolver reicht, um dessen fünf Antriebe über EtherCAT P mit Leistung und Kommunikation zu versorgen. Der geringe Platzbedarf der Servoantriebe AMP8000, die geringe Baugröße und die Flexibilität des dezentralen Versorgungsmoduls sowie der minimale Verdrahtungsaufwand durch EtherCAT P waren essenziell, um die Anforderungen in Bezug auf Kompaktheit, Leistung und Zuverlässigkeit der Maschine zu erreichen. „Bei der Implementierung des Automatisierungskonzepts waren wir nie allein“, erinnert sich Roversi: „Die Vor-Ort-Betreuung durch Beckhoff-Experten hat alles erleichtert. Und da wir einen einzigen Projektpartner hatten, der die gesamte Automatisierung vom Bedienpanel bis zum Antrieb beisteuert, waren die früher mit mehreren Zulieferanten auftretenden Kompatibilitätsprobleme kein Thema.“

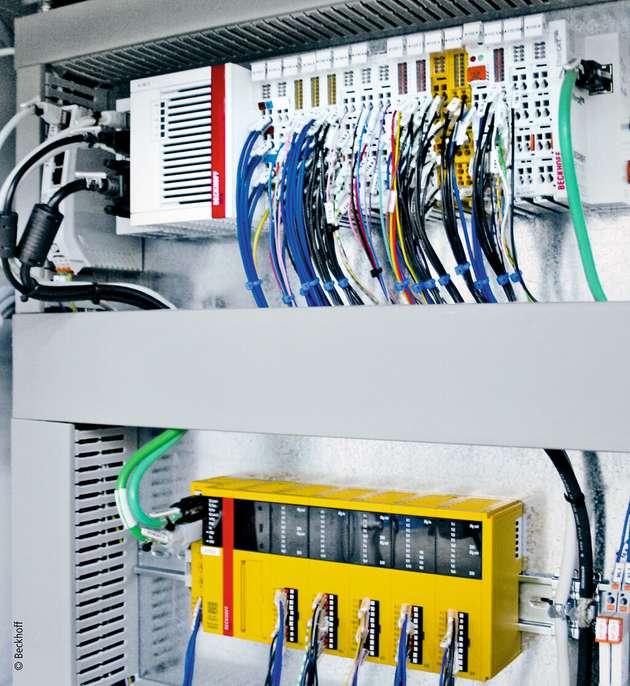

Der konsequent dezentrale Ansatz − rund 50 Prozent der Leistungselektronik ist direkt an der Maschine untergebracht − wirkt sich auch auf die Stellfläche positiv aus: Trotz der insgesamt 45 Achsen, baut der Schaltschrank der Maschine kompakt und hat ausreichend Platz für den CX2040, die EtherCAT-Klemmen und zusätzliche Servoverstärker der AX8000-Reihe. Dazu Roversi: „Dieses Konzept hat zu erheblichen Einsparungen bei Kosten, Material, Platz und Montageaufwand geführt.“

Bereit für Industrie 4.0

Mittlerweile gibt es keine Maschine mehr, die nicht im Hinblick auf Industrie 4.0 entwickelt wurde und über entsprechende Konnektivität und Sensorik verfügt. Auch in dieser Hinsicht hat Beckhoff mit TwinCAT 3 laut Roversi die Programmierung mit der für Borghi neuen, durchgängig standardisierten Architektur vereinfacht: „Hinzu kommt, dass gleichzeitig Raum für künftige Erweiterungen, für die Entwicklung neuer Modelle und für die OT/IT-Integration gelassen wird. PC-based Control von Beckhoff bietet dafür ein Höchstmaß an Skalierbarkeit und ermöglicht die einfache Integration mehrerer Steuerungen und des HMI in einer einzigen Standard-Hardware.“

-2247127326.jpg)