Radialwellendichtringe zur Abdichtung drehender Wellen lassen sich in vielen Bereichen der Industrie einsetzen. Stets gefordert sind dabei geringe Reibung, geringer Verschleiß und zuverlässige Dichtwirkung.

Eine optimale Schmierung des gesamten tribologischen Systems hängt von der dauerhaften Benetzung der Dichtlippe ab. Herausfordernd ist das vor allem bei schlecht benetzenden Schmierstoffen auf Basis von Polyglykol, die in der Antriebstechnik zum Beispiel in Schneckengetrieben zum Einsatz kommen. Eine zu geringe Benetzung erhöht den Verschleiß der Dichtlippe und kann durch den Kontakt zur Welle auch zu einem verstärkten Welleneinlauf führen, der letztendlich einen Austausch der Maschinenteile erfordert.

Öle besser verteilen

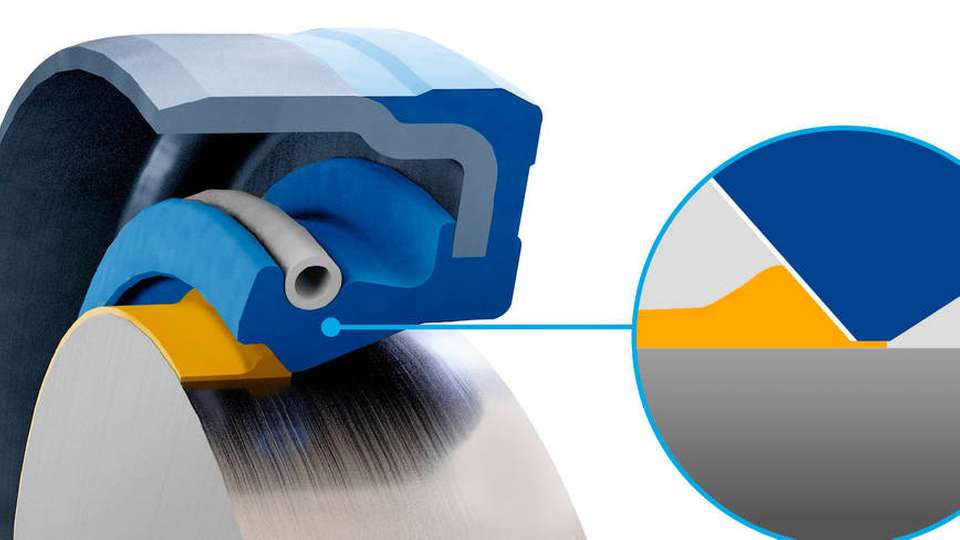

Freudenberg Sealing Technologies (FST) hat deshalb nun die Beschichtung 75 FKM 585 plus entwickelt. Sie soll in Getrieben und Pumpen mit synthetischen Schmierstoffen stets eine optimale Schmierung sicherstellen. „Es ist uns gelungen, die Dichtlippe so zu beschichten, dass sich polare Öle deutlich besser verteilen“ erklärt Dr. Matthias Adler aus der globalen Materialentwicklung im Bereich Simmerringe Industrie von FST.

Die Mechanik der Beschichtung ist dabei so modifiziert worden, dass sie mit dem elastischen Material des Elastomers eine flexible Verbindung über eine lange Lebensdauer eingeht, auch unter dynamischer Belastung. „Zudem ist die Beschichtung dort aufgetragen, wo kein Verschleiß entsteht“, ergänzt Adler. Die aktuelle Entwicklung ist speziell für Kunden ausgelegt, die den Standard-Simmerring 75 FKM 585 bereits in Antrieben nutzen, für die der Einsatz von Polyglykolölen von den Herstellern vorgeschrieben ist.

Bessere Benetzung nachgewiesen

Die Beschichtung des Elastomers erfolgt mittels einer plasmaunterstützten chemischen Gasphasenabscheidung (PE-CVD). Bei diesem Prozess gehen die Elemente im Prozessgas eine chemische Verbindung mit der Oberfläche des Grundkörpers ein.

Das entscheidende Kriterium, um das Benetzungsverhalten zu optimieren, ist die gezielte Änderung der Wechselwirkung zwischen der Beschichtung und dem synthetischen Schmierstoff. Messungen sollen gezeigt haben, dass sich durch spezielle Bestandteile in der neuen Oberflächenbeschichtung – dazu gehören Kohlenstoff, Sauerstoff und Silizium in einem bestimmten Stoffmengenverhältnis – eine bessere Benetzung im Vergleich zum Standard-Werkstoff 75 FKM 585 erreichen lässt.

Auch auf andere Werkstoffe übertragbar

75 FKM 585 plus verfügt über eine Schichtdicke von einigen hundert Nanometern und erfüllt die Standards der Industriegetriebe-Hersteller in Bezug auf Öle und Elastomere. Obwohl die Beschichtung für einen besonders niedrigen Verschleiß bei hohen Umdrehungen ausgelegt ist, hat sich laut FST gezeigt, dass der Reibkoeffizient sogar bei niedrigen Drehzahlen wie im Bereich der Losbrechkräfte und der Mischreibung deutlich geringer ausfällt als beim Standard-Werkstoff.

Die neu entwickelte Technologie sei dabei nicht auf Anwendungen mit FKM beschränkt, sondern auch auf andere Werkstoffe übertragbar, wie Adler berichtet. „Erste Tests an NBR und EPDM zeigen ebenfalls positive Ergebnisse bei der Optimierung der Wechselwirkung zwischen Beschichtung und schlecht benetzenden Ölen.“