Neu entwickelte Produkte sollen so schnell wie möglich auf den Markt. Das gilt nicht nur für Arzneimittel. Doch Pharmahersteller sind in besonderem Maße darauf angewiesen, die Zeit zwischen Abschluss der Zulassungsphase bis zum Inverkehrbringen möglichst kurz zu halten. Einerseits wegen langer Entwicklungszeiten und hoher Entwicklungskosten, andererseits wegen des immer härter werdenden internationalen Wettbewerbs. Da lassen sich längere Lieferzeiten, wie sie in vielen Bereichen des Anlagenbaus durch starke Auslastung entstanden sind, kaum verschmerzen.

Zugleich steigen die Anforderungen an die Flexibilität der Anlage. Kleinere Batchgrößen sollen gemeistert, unterschiedliche Behältnisse wie etwa Spritzen, Vials und Karpulen auf einer Anlage befüllt werden. Das führt zu immer komplexeren Anlagen und würde normalerweise den gesamten Prozess, angefangen bei der Planung über Engineering und den eigentlichen Anlagenbau bis zur Validierung, noch weiter strecken.

In Bestzeit zum Media Fill

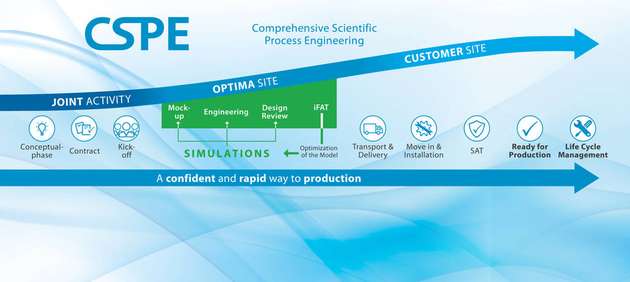

Optima will dem entgegenwirken. Durch umfassendes Process Engineering, das einen wissenschaftlichen Ansatz verfolgt, lassen sich kurze Liefer- und Inbetriebnahmezeiten, verbunden mit einer raschen Qualifizierung der Anlage und einem erleichterten Behördenaudit, realisieren. Comprehensive Scientific Process Engineering, kurz CSPE, nennt der Pharmaanlagenbauer dieses Vorgehen. Es verbindet erprobte beschleunigende Konzepte und Verfahren wie Digital Engineering, Simulation, Virtual Reality und integrierte FATs.

Auf diese Weise lassen sich „Zeiträuber“ minimieren. Der Media Fill, also der Nachweis, dass sterile Produkte auf der fertigen Abfüllanlage produziert werden können, soll so in Bestzeit erfolgen.

„All diese Methoden wenden wir schon lange an“, sagt Gerhard Breu, als Chairman der Optima Pharma Division verantwortlich für die Standorte Optima Pharma Schwäbisch Hall und Mornhausen sowie Metall+Plastic in Radolfzell, und verweist darauf, dass bereits seit sechs Jahren eine eigene Abteilung für Digital Engineering den Pharmaanlagenbau unterstützt. Sämtliche üblichen Simulationsmethoden wie etwa Festigkeitsberechnungen, Resonanzermittlung einzelner Bauteile et cetera gehören zu ihrem Repertoire. Durch das VR-Center im Technologiezentrum Schwäbisch Hall können zudem sowohl Optima-Ingenieure als auch Kunden 3D-Modelle der geplanten Anlagen in einer frühen Engineering-Phase erleben und so Einfluss nehmen.

Potenziale von Digital Engineering ausschöpfen

Was also ist neu an CSPE? Breu verweist auf die systematische Herangehensweise und konsequente Anwendung der Möglichkeiten von Digital Engineering, das durch den integrierten Ansatz von der Kür zur Pflicht wird. „Früher war die Auslegung von Anlagen in erster Linie Erfahrungssache. Ohne fundierte Erfahrung geht es auch heute nicht. Aber im Rahmen von CSPE nutzen wir zusätzlich die vollen Potenziale, die uns das Digital Engineering eröffnet“, erklärt er.

Das Verfahren setzt bereits vor dem Designstart an: mit einer Projektrisikoanalyse, bei der unter Einbeziehung aller Fachabteilungen Parallelen zu ähnlichen Projekten gezogen werden. So berücksichtigen die Ingenieure mögliche Hürden im neuen Projekt von vorneherein und bekommen sie mit Mitteln des Digital Engineerings und der Simulation frühzeitig in den Griff. „Dadurch gelingt eine Risikominimierung – im Sinne einer schnellen Lieferfähigkeit und unproblematischen Inbetriebnahme“, sagt Breu.

Wie früher nutze Optima Pharma dabei auch heute noch reale Versuchsaufbauten im Technikum. Bei gewissen Baugruppen komme man da nicht drum herum. „Doch unsere Ingenieure versuchen vorab, so viel wie möglich über Digital Engineering zu lösen“, erläutert der Chairman. So kann etwa die Verteilung von VHP (Vaporized Hydrogen Peroxide) im Isolator simuliert werden. Worst-Case-Positionen, die das VHP-Gas nur schwer erreicht, werden identifiziert und die Platzierung der Einspritzdüsen im Isolator entsprechend angepasst.

Nicht nur für die Konstrukteure ergeben sich Vorteile durch die Simulation des Sterilisationsprozesses. Optima unterstützt damit auch die Zyklusentwicklung. Die Simulation zeigt, wo Biological Indicators sinnvollerweise anzubringen sind. Im Rahmen der Performance Qualification kann der Anwender somit gegenüber den Behörden belegen, dass seine Anlage zuverlässig mit Wasserstoffperoxiddampf dekontaminiert werden kann.

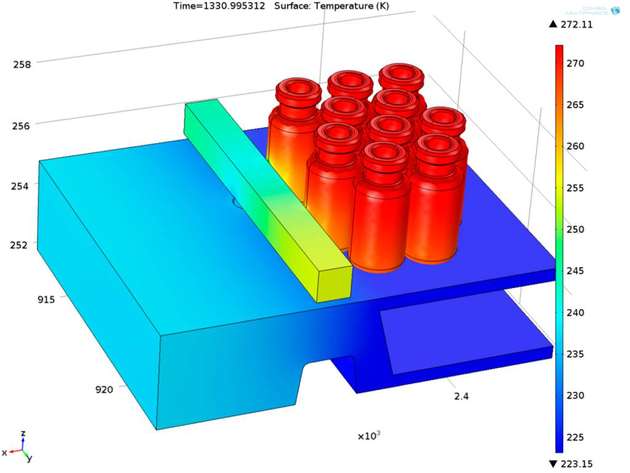

Als weiteres bereits durchgeführtes Anwendungsbeispiel der Simulation nennt Breu den Einfrierprozess von Vials auf einer Gefriertrocknerstellplatte. Nachdem das Stellplattendesign gegenüber einer früheren Anlage des Kunden geändert wurde, wollte dieser den Beleg, dass sich eine neu designte Seitenführung nicht negativ auswirkt. Breu berichtet: „Wir konnten belegen, dass eine fest installierte Führungsschiene das Einfrierverhalten sogar positiv beeinflusst.“ So wurde die Designänderung vom Kunden begrüßt, ohne dass zeitraubende Versuchskonstruktionen nötig waren.

Virtuelles Vorab-Mock-up

Die „hohe Schule“ des Digital Engineerings führt schließlich zum virtuellen Mock-up, den Optima Pharma als Vorab-Mock-up verstanden wissen will. Die Konstrukteure können sich, ebenso wie die künftigen Bediener einer Anlage, von den Gegebenheiten und der Zugänglichkeit im VR-Center ein Bild machen, und zwar deutlich realistischer als anhand der 3D-Darstellung am Computerbildschirm.

Solange nicht auch Gewichte, Taktilität und Haptik simuliert werden können, sieht Breu zwar noch keine Möglichkeit, den gewohnten Holz-Mock-up durch die virtuelle Mock-up-Studie vollständig abzulösen. „Mit dem realen Mock-up kann auch die Handhabung eines schweren Zwischenbehälters oder eines sensiblen Bauteils wie einer Füllnadel mit dem Isolator-Handschuh getestet werden“, wendet er ein.

Breu weist jedoch darauf hin, dass der „erste Schuss“ beim realen Mock-up deutlich besser passt, wenn vorab mithilfe des virtuellen Mock-ups einige Engstellen eliminiert werden konnten. Zudem könne die virtuelle Anlage zu Schulungszwecken genutzt werden.

So kann der Kunde erneut von CSPE profitieren. Aber auch intern wirkt es als Beschleuniger und schaufelt Ressourcen frei: Festigkeitsberechnungen, Strömungssimulationen oder die Ermittlung von Resonanzen einzelner Bauteile unterstützen die Entwickler während der Designphase.

Während des gesamten Life Cycles einer Anlage kann CSPE zum Enabler werden, etwa wenn es im Rahmen von Optima Total Care Serviceeinsätze unterstützt. Breu berichtet von einem konkreten Fall, bei dem sich ein Falttisch am Beladesystem eines Gefriertrockners verzogen hatte. Grund dafür war, dass der Kunde zur Kaltbeladung übergegangen war, die Aufstellplatte am Gefriertrockner also kühlte, wodurch der Falttisch beeinträchtigt wurde und nicht mehr sauber andocken konnte. Statt nun einen Monteur blind hinzuschicken, der das Problem vor Ort nur durch Trial and Error lösen könnte, simulierte Optima die Kälteverformung zunächst und konstruierte ein passendes, ausgleichendes Bauteil, das der Servicemann nur noch anbringen musste.

Zuverlässig qualifiziert mit integriertem FAT

Ein weiteres Angebot im Rahmen von CSPE macht Optima Pharma mit dem integrierten FAT (iFAT). Dazu werden alle Bestandteile einer Anlage in Schwäbisch Hall zusammengeführt, also beispielsweise der Isolator des Schwesterunternehmens Metall+Plastic sowie die Gefriertrocknerzuführung und Beladung. Diese werden zusammen mit der in Schwäbisch Hall gebauten Abfüllanlage unter möglichst realen Bedingungen getestet. So lassen sich Qualifizierungsarbeiten – nahezu wie im späteren SAT der Gesamtanlage an ihrem Bestimmungsort – zuverlässig durchführen.

„Lediglich durch besondere Gegebenheiten, die die Reinraumumgebung beim Anwender vor Ort mit sich bringt, können später noch Abweichungen entstehen“, sagt Breu. Auch eine erste Zyklusentwicklung kann bereits bei Optima stattfinden. Damit die Bedingungen bei Optima so realistisch wie möglich sind, hat das Unternehmen eine neue Endmontagehalle mit optimaler Ausstattung für die Aufstellung und Inbetriebnahme von Komplettlinien errichtet. Eingeweiht wurde sie am 26. Juni 2019.

Durch die realitätsnahe Anlagenqualifizierung im Rahmen des iFAT schließt sich der Kreis. Die Engineering-Abteilung erhält dadurch unmittelbar Feedback zur Treffgenauigkeit der durchgeführten Simulationen und somit Input für die weitere Optimierung der Simulationsmodelle. „Um immer besser zu werden, ist der Abgleich mit der Realität unabdingbar“, betont Breu.

Schnelle Time-to-Market

Die positive Wirkung von CSPE soll der Anlagenbetreiber künftig an vielen Punkten spüren: Inbetriebnahmezeiten verkürzen sich, ebenso die Einsatzzeiten von Optima-Spezialisten vor Ort. Durch die Vorarbeit beim Anlagenbauer beschleunigt sich die Qualifizierung beim Kunden, aufgrund der Absicherung über Digital Engineering und iFAT wird sie in einigen Fällen quasi zur Requalifizierung. So kann die Produktion deutlich schneller als früher anlaufen.

Wie viel Gesamtprojektzeit eingespart werden könne, unterscheidet sich von Projekt zu Projekt stark, sagt Breu: „Bis zu sechs Monate sind drin.“ Effekte, zu denen auch der Turnkey-Ansatz beitrage. Denn Gefriertrockner, Isolator und Abfülleinheiten, die von einem Hersteller geliefert werden, sind als Gesamtsystem optimal aufeinander abgestimmt, inklusive des Qualifizierungskonzepts für alle Anlagenbestandteile. Damit lässt sich einmal mehr die Time-to-Market minimieren.

Die wichtigsten Vorteile von CSPE

Minimierung von Risiken vor Designstart

virtuelle Vorab-Mock-ups und Schulung durch Digital Engineering

Qualifizierung durch iFAT, schnelle Requalifizierung am Einsatzort

schnellere, risikoarme Inbetriebnahme beim Anwender

Unterstützung bei Behördenaudits mittels wissenschaftlichem Ansatz

verkürzte Zeit zwischen Auftragsvergabe und Produktionsstart