Die gegenüber herkömmlichen Zellen erhöhte Energiedichte wäre ein Meilenstein in der Elektromobilität der nächsten Generation. Darüber hinaus soll ein massentaugliches, kostengünstiges Produktionskonzept für FKB-Zellen entwickelt werden, um eine schnelle Umsetzung und Skalierung der Ergebnisse in eine industrielle Serienfertigung zu ermöglichen. Digitale Zwillinge helfen dabei, bestehende Hürden für die Massenproduktion aus dem Weg zu räumen.

Ein Ziel von SOLIST ist es, diese Industrialisierung mit den Konsortialpartnern in Baden-Württemberg vorzubereiten beziehungsweise die erforderlichen Kompetenzen aufzubauen. Damit kann Baden-Württemberg durch die Umsetzung des Projekts eine führende Rolle in dieser zukunftsweisenden Technologie erreichen.

Lithium-basierter Festkörperelektrolyt

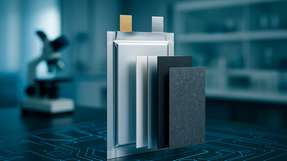

Festkörperbatteriezellen enthalten im Gegensatz zu einer Lithium-Ionen-Batterie keine Flüssigkeit als Elektrolyt, sondern einen keramischen oder sulfidischen, also schwefelhaltigen Festkörperelektrolyt. Auch Polymerelektrolyte sind eine Option. Heutzutage werden Festkörperbatterien überwiegend mit Lithium als Anode aufgebaut, was besondere Herausforderungen an die Montageumgebung mit sich bringt. Damit das Material nicht mit dem Sauerstoff oder der Feuchtigkeit aus der Luft reagiert, sind neben einer kostspieligen Trockenraumbedingung teils zusätzliche gekapselte Produktionsbereiche mit einem Schutzgas wie Argon notwendig.

Forscherinnen und Forscher vom Fraunhofer IPA untersuchen deshalb, wie Festkörperbatterien unter moderaten Bedingungen gefertigt werden können. Ein vielversprechender Ansatz ist dabei die In-situ-Abscheidung des Lithiummetalls. Dabei bilden die in der Kathode vorhandenen Lithium-Ionen beim ersten Ladevorgang eine Schicht auf dem Ableiter der negativen Elektrode. Versuche sollen zeigen,mit welchem Ableitermaterial die In-situ-Anodenbildung am besten gelingt.

Digitaler Zwilling simuliert Fertigung

Um herauszufinden, welche der vielen Parameter für die Fertigung am geeignetsten sind, ist es bisher erforderlich, umfangreiche Versuchsreihen durchzuführen und zwar nicht nur im Labor, sondern auch unter skalierbaren industriellen Produktionsbedingungen. Der Materialverbrauch wäre dabei erheblich und jede Modifikation würde sich auf weitere Schritte in der Prozesskette auswirken. Eine elegantere Lösung ist der Digitale Zwilling. Er assistiert dem Mitarbeiter in der Produktion mit Hilfe seiner Überwachungs-, Analyse- und Vorhersagefähigkeiten.

Beim Digitalen Zwilling handelt es sich um ein virtuelles Abbild einzelner Prozessschritte oder ganzer Fertigungslinien, das kontinuierlich mit zusätzlichen Betriebsdaten angereichert wird. Der Digitale Zwilling unterstützt Ingenieure dabei, das zukünftige Verhalten der Fertigung bei verschiedenen Parametrierungen zu simulieren und deren Auswirkungen im Voraus zu bewerten. Gefüttert mit umfangreichen Datenquellen aus der Produktion, trifft der Digitale Zwilling Aussagen über die Effizienz einzelner Prozessschritte, aber auch über die Auswirkungen unterschiedlicher Verarbeitungsparameter auf die zu erreichende Qualität der Zwischenprodukte, Prozesszeiten und deren Stabilität.

So lässt sich mit dem Digitalen Zwilling beispielsweise auf dem Computer des Bedieners bestimmen, wie die Bearbeitungsschritte für eine Elektrode aussehen müssten, damit sie am Ende elastisch genug ist, um sich wickeln zu lassen.Nach der Implementierung ist der Digitale Zwilling mit dem Produktionsschritt synchronisiert und wird kontinuierlich mit aktuellen Daten aus der Fertigung gespeist. Er überwacht nun, wie stabil die Produktion läuft und wird zum integralen Bestandteil des Qualitätsmanagements.

Rundzellen im Format 21700

Beim Fraunhofer IPA konzentriert man sich auf Technologien, bei denen das Upscaling vom Labormuster zur industriellen Großproduktion machbar erscheint. Entscheidend dafür ist, dass sich neuartige Batterien mit gewissen Modifikationen auch auf bestehenden Anlagen produzieren lassen. Als Endprodukt sollen dabei Rundzellen im gängigen Format 21700 vom Band rollen, die einen Durchmesser von 21 mm haben und 70 mm lang sind. Soweit das Produktionskonzept.

Hersteller wie Varta haben sich nicht ohne Grund mit ihren Anlagen auf diese zylindrischen Zellen festgelegt. Einzelne solcher Zellen lassen sich in einem Batteriemodul leichter überprüfen und bei einem möglichen Defekt austauschen. Über Hohlräume zwischen den Zellen kann Wärme abgeführt werden. Oft werden die Zellen noch als Energieträger in anderen Anwendungen weiter genutzt, nachdem die Autobatterie ausgemustert wurde. Ein Reparatur- und Recyclingkonzept für diese Festkörperbatterien arbeitet das IPA ebenfalls aus.

Made in Baden-Württemberg

Das Institut für Photovoltaik – Elektrische Energiespeichersysteme der Universität Stuttgart (ipv-EES) ist verantwortlich für das Anodendesign und die Entwicklung der negativen Ableiterlelektroden mit neuartigen sehr dünnen Keimschichten zur In-situ Abscheidung von metallischem Lithium beim ersten Laden. Außerdem erstellt ipv-EES ein Lastenheft für den Festelektrolyten in Abstimmung mit den Unternehmen Ionic Liquids Technologies und Varta.

Die IoLiTec, Kurzform der Ionic Liquids Technologies, entwickelt einen Festkörperelektrolyten und bereitet dessen Markteinführung vor. Das Unternehmen ACI systems entwickelt und baut die Produktionstools im Labormaßstab für die essenziellen Produktionsschritte der Festkörperbatterie. Außerdem arbeitet ACI an der Produktionstechnologie, die für die Umsetzung einer Großserienproduktion zwingend erforderlich ist. Dabei geht es vor allem um die Produktionsprozesse, die sich von einer konventionellen Lithium-Ionen-Batterieproduktion deutlich unterscheiden. Die Varta Microbattery ist dabei der Endanwender. Er definiert das gesamte Anwendungsfeld für den Einsatz der Festkörperbatterie.