Wie kann Abwärme nutzbar gemacht werden? Lässt sich die Menge der produzierten Luft weiter optimieren? Und welche Maßnahmen steigern die Effizienz der Druckluftaufbereitung? Anlagenaudits sind Untersuchungen von Kundenanlagen mit dem Ziel, Verbesserungspotenziale aufzudecken. Bei Kompressoren sollen unter anderem Möglichkeiten aufgezeigt werden, wie die gleiche Menge an Kubikmetern Druckluft bei geringerem Energieverbrauch erzeugt werden kann.

Erwerb neuer Kompressoren vom BAFA gefördert

„Um den Ist-Zustand einer Druckluftstation aufzunehmen, installieren wir beim Kunden einen Messkoffer, der zwei Wochen lang den Druckluftzustand und die Steuerung beim Kunden erfasst“, erzählt Frank Hilbrink, Produktmanager bei Boge. „Anschließend leiten unsere Spezialisten aus den gewonnenen Daten Optimierungspotenziale ab.“ Das können Hardware- oder Softwareupdates sein. Aber auch Neuanschaffungen können sich laut Hilbrink lohnen.

Das Bundesamt für Wirtschaft und Ausfuhrkontrolle (BAFA) fördert den Erwerb neuer, energieeffizienter Kompressoren mit 20 bis 30 Prozent. Ob für eine Druckluftstation ein Update oder ein Upgrade sinnvoll ist, wird anhand von vier Aspekten untersucht: den Möglichkeiten, Abwärme nutzbar zu machen, eine übergeordnete Steuerung zu integrieren, die Frequenzen beziehungsweise Drehzahlen einzelner Maschinen zu variieren und die Aufbereitung der Druckluft effizienter zu gestalten.

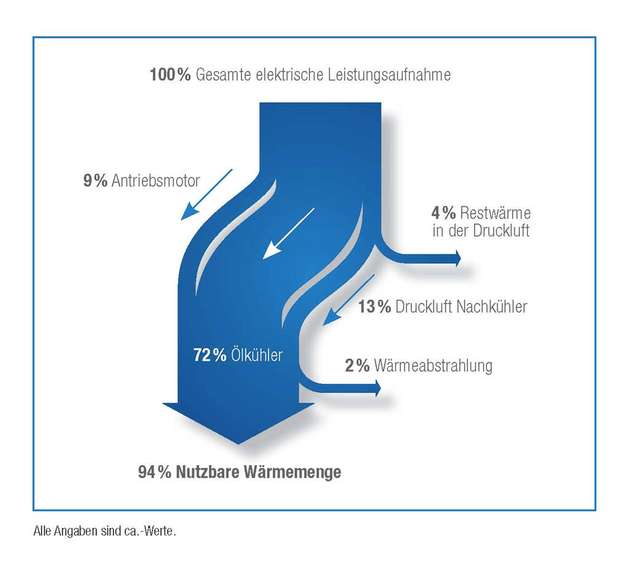

Über 90 Prozent Wärmeentwicklung

Drucklufterzeugung ist ein sehr wärmeintensiver Prozess. 90 bis 95 Prozent der aufgewendeten Energie werden im Verdichtungsprozess in Wärme umgewandelt, sodass in der Druckluft vorerst nur ein geringer Energieanteil verbleibt. Es gibt zwei Möglichkeiten, die entweichende Energie für andere Prozesse im Unternehmen nutzbar zu machen: die direkte Nutzung der Wärme zu Heizzwecken sowie die Auskopplung der Wärme aus dem Ölkreislauf, um Wasser zu erhitzen.

Erwärmtes Wasser eignet sich sowohl als Prozesswasser als auch als Brauchwasser für Sanitäranlagen im Werk. Boge hat mit Duotherm ein Wärmerückgewinnungssystem zur Auskopplung von Wärme aus dem Ölkreislauf entwickelt. „Duotherm ist als Plattenwärmetauscher eine Standardlösung für ölgeschmierte Schraubenkompressoren. Zeigt ein Audit, dass beim Prozess der Drucklufterzeugung viel Wärme verlorengeht, ist eine Integration dieses Produkts ratsam“, erläutert Hilbrink.

Bei Duotherm handelt es sich um ein kompaktes System mehrerer parallel geschalteter Blechplatten. Auf der einen Seite der Platten befindet sich das heiße Öl und auf der anderen das Wasser, das erwärmt werden soll. Die Wärme wird über die dünne Blechwand von einem Medium auf das andere übertragen. Druckluftstationen können sowohl mit Duotherm nachgerüstet als auch direkt mit dem vorintegrierten System geliefert werden.

Druck genau zuschneiden

In der Regel besteht eine Druckluftstation aus mehreren Kompressoren. Ist dann keine übergeordnete Steuerung vorhanden, besteht die Gefahr, dass sich die Maschinen in ihrer Regelung gegenseitig beeinflussen. Um das zu verhindern, würde man bei drei Kompressoren Nummer 1 genau auf den erforderlichen Druck einstellen, müsste ihn bei Nummer 3 aber bis zu zwei Bar höher festlegen. Eine Überverdichtung von zwei Bar entspricht einem zehn bis zwölf Prozent höheren Energieverbrauch als eigentlich notwendig.

Audits können hier Möglichkeiten aufzeigen, wie Anwender ein Druckluftniveau erreichen, das exakt auf die jeweiligen Anforderungen zugeschnitten ist. So können mit einer übergeordneten Steuerung durch einen eigenen Drucksensor Kompressoren intelligent zu- oder abgeschaltet werden. Eine Regelung der Abstände zwischen den Kompressoren wird somit obsolet. Das Ergebnis: Der Druck liegt etwa in der Höhe, die der Anwender benötigt.

Um jedoch exakt das gewünschte Druckniveau zu erreichen, ist eine kombinierte Druckluftstation aus Kompressoren mit fester und variabler Drehzahl erforderlich. Oftmals verfügen die Anlagen über eine feste Drehzahl, weshalb sie den benötigten Druck nicht punktgenau erreichen. Dies lässt sich mit der Integration einer frequenzgeregelten Maschine in die Station ändern, deren Drehzahl anpassbar ist. Überkompensation werde so verhindert, sagt Hilbrink.

Auch bei neueren Anlagen eine Überlegung wert

Staub, Korrosion, Öl und Kondensat sind ständige Bedrohungen für die Qualität von Druckluft. Bei Lebensmittelanwendungen besteht sogar die Gefahr, dass Öl in der Luft Kontaminationen verursacht. Daher müssen zur Druckluftaufbereitung Filter und Trockner verwendet werden.

Im ersten Schritt werden Staubpartikel sowie Feuchtigkeit aus der Luft gefiltert, im Anschluss können bei Bedarf Öl und Kondensat aus der Luft getrocknet werden. Solche Aufbereitungswerkzeuge sind auch in älteren Stationen vorhanden, schneiden dort in Sachen Energieeffizienz jedoch häufig schlecht ab. Ein Audit soll darüber Aufschluss geben, ob sich für einen Anwender der Einbau eines neuen Filters oder Trockners lohnt.

„Unsere Lösungen lassen sich leicht in bestehende Maschinenparks integrieren“, so Hilbrink. „Wir beobachten immer wieder, dass Kunden sehr überrascht darüber sind, welches Einsparpotenzial in einer Druckluftstation stecken kann. Da wir unsere Produkte kontinuierlich optimieren, sind Audits auch Anwendern mit neueren Anlagen zu empfehlen.“