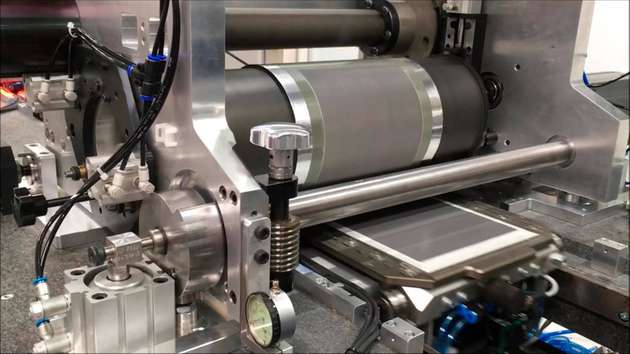

Im Zentrum des Forschungsprojekts Rock-Star standen die Evaluierung und Entwicklung von Rotationsverfahren für die Herstellung von Siliziumsolarzellen. Seinen Abschluss fand das Vorhaben nun in einer neuartigen Demonstrator-Anlage für die Hochdurchsatz-Beschichtung von Siliziumsolarzellen und anderen elektronischen Bauteilen.

Die Anlage verfügt über ein Hochdurchsatz-Transportsystem, das die zu beschichtenden Bauteile auf autonomen „Shuttles“ mit Geschwindigkeiten von bis zu 600 mm/s durch die Druckwerke transportiert und mit feinsten Strukturen passgenau beschichtet. Verglichen mit dem aktuellen Stand der Technik, etwa bei der Metallisierung von Solarzellen, entspricht dies einer theoretischen Durchsatzsteigerung um 100 Prozent pro Spur.

„Die neu entwickelte Technologie trifft damit zielgenau das Bedürfnis der Industrie nach innovativen Technologien zur deutlichen Steigerung der Produktivität“, sagt Dr. Florian Clement, Leiter der Abteilung „Produktionstechnologie: Strukturierung und Metallisierung“ am Fraunhofer ISE.

Je nach Anforderung lassen sich ein Rotationssieb- und ein Flexodruckwerk zuschalten, weitere Druck- und Beschichtungsverfahren wie Multi-Nozzle Dispensing und Tiefdruck sind aufgrund der modularen Bauweise ebenfalls integrierbar. Die Druckwerke stellt die Maschinenbaufirma Gallus Ferd. Rüesch (Teil von Heidelberger Druckmaschinen) bereit.

Großes Potenzial für unterschiedliche Anwendungsfelder

Mit der Hochdurchsatz-Anlage ist es dem Rock-Star-Konsortium gelungen, einen kostenintensiven Prozessschritt – die Vorder- und Rückseitenmetallisierung – in der Siliziumsolarzellen-Produktion durch die Entwicklung neuer Beschichtungsprozesse und Anlagenkonzepte zu revolutionieren. So konnten die Projektpartner zeigen, dass es möglich ist, die Vorder- und Rückseitenmetallisierung hocheffizienter PERC-Solarzellen erfolgreich mit dem Rotationssiebdruck- und Flexodruckverfahren umzusetzen.

„PERC-Solarzellen mit Rotationssiebdruck-Metallisierung erzielten eine vergleichbare Qualität und elektrische Leistung im Vergleich zu konventionell im Flachbett-Siebdruck metallisierten Referenzzellen, ermöglichen jedoch ein signifikantes Kosteneinsparpotenzial aufgrund der deutlich erhöhten Durchsätze“, erklärt Dr. Andreas Lorenz vom Fraunhofer ISE. „Wir konnten zudem erste funktionierende Demonstrator-Module aus Solarzellen mit Rotationsdruck-Metallisierung mit SmartWire-Drahtverschaltung herstellen. Wir sehen deshalb ein großes Potenzial dieser Technologie für unterschiedlichste Anwendungsfelder, von Solarzellen bis hin zur Hochdurchsatz-Beschichtung funktionaler Strukturen für Sensoren, SmartCards oder Brennstoffzellen.“

Das Projekt „Rock-Star“ wurde im Rahmen der Fördermaßnahme „F&E für Photovoltaik“ durch das Bundesministerium für Bildung und Forschung (BMBF) gefördert. Im Rahmen des Forschungsvorhabens werden Hochdurchsatz-Rotationsdruckverfahren für die kosteneffiziente Metallisierung von Siliziumsolarzellen evaluiert und geeignete Anlagentechnik entwickelt.