Fehler in der Produktion verursachen Kosten, insbesondere bei mechatronischen Komponenten. Ein computergestütztes Toleranzmanagement würde dem entgegenwirken. Bislang existiert ein entsprechendes Verfahren jedoch nicht.

Die Beuth-Hochschule für Technik Berlin und die Hochschule für Technik und Wirtschaft Berlin wollen das nun ändern: mit dem Forschungsprojekt TolMan. Es soll maßgeblich dazu beitragen, der Industrie ein computergestütztes Verfahren bereitzustellen. Projektpartner sind Osram, TE Connectivity, Phoenix Contact Electronics und Dynardo sowie als assoziierte Projektpartner Cadfem und die Friedrich-Alexander-Universität Erlangen-Nürnberg.

Entwicklung der neuen Tolerierungsmethode

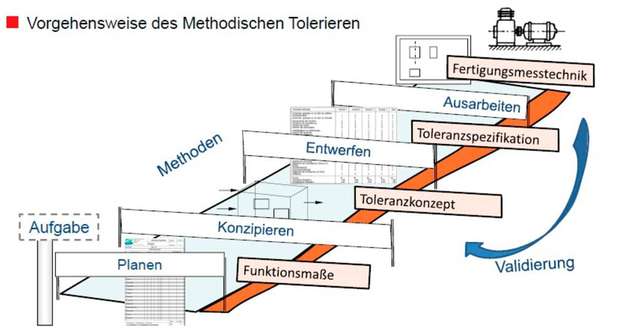

Das Sicherstellen von Produktqualität, -funktion und -fertigungsfähigkeit erfolgt maßgeblich, indem geometrische Toleranzen der Einzelteile und Baugruppen festgelegt und umgesetzt werden. Bedeutendes Entwicklungswerkzeug ist die Toleranzanalyse mit Rückführung fertigungsbedingter Abweichungen in das Toleranzmodell beziehungsweise -design aus der Qualitätssicherung.

Die Forscher der beiden Berliner Hochschulen entwickeln deshalb nun das dringend benötigte computergestützte Toleranzmanagement für Konstruktion, Produktion und Montage. Dazu wird das übliche Toleranzmodell mit den real gemessenen Bauteilverformungen ergänzt und gekoppelt, um daraus eine neue Betrachtungsweise und letztlich ein Simulationswerkzeug für das Toleranzmanagement bereitzustellen.

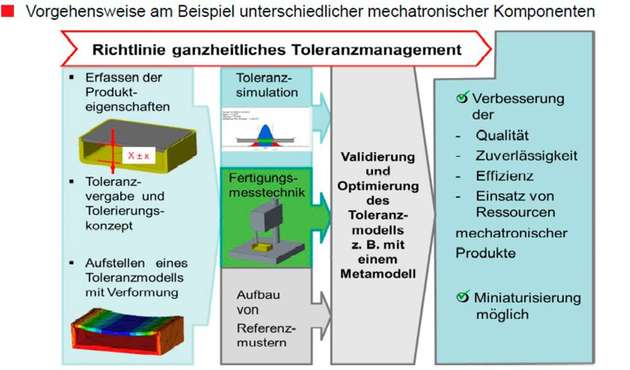

Methodisch überführen die Wissenschaftler dazu die Messdaten der realen Bauteileigenschaften in Toleranzanalysen und erstellen anhand dieser ein neues Toleranzmodell. Im Anschluss erfolgt dessen Validierung sowie die Optimierung der relevanten Zielgrößen, zum Beispiel über Metamodelle.

Den Abschluss des Forschungsprojekts bildet die Definition einer Richtlinie für eine allgemeingültige Tolerierungsmethode. Per Leitfaden kann dann ein fertigungs- und kostenoptimiertes Toleranzdesign erarbeitet werden, insbesondere für mechatronische Systeme. Unter anderem Produktminiaturisierungen und Kosteneinsparung ließen sich so gezielt schneller vorantreiben.

Projektleitung und Veröffentlichung erster Ergebnisse

Geleitet wird das vom Institut für angewandte Forschung Berlin (IFAF Berlin) geförderte Projekt von Prof. Karsten Pietsch von der Beuth-Hochschule für Technik Berlin und Prof. Bernd Gawande von der Hochschule für Technik und Wirtschaft Berlin. Die Koordination erfolgt durch das Kompetenzzentrum Ingenieurwissenschaften.

Ihre Ergebnisse wollen die Forscher am 31. März 2020 veröffentlichen.