Als globales Logistikunternehmen übernimmt Arvato, Hauptsitz in Gütersloh, für seine Kunden alle Prozesse rund um die B2C- und B2B-Logistik, von der Auftragsannahme über Mehrwertdienste bis hin zum Retourenmanagement. Weltweit an über 100 Standorten vertreten, unterhält Arvato allein in Deutschland an 28 Standorten Lagerkapazitäten von knapp 1 Mio. m² Fläche, darunter mehrere Hallen mit Hochregallagern am Standort Harsewinkel bei Gütersloh. Von hier aus werden für Kunden aus verschiedenen Branchen Bestellungen kommissioniert, Waren verpackt und an die Empfänger verschickt. Die Hochregallager verbindet eine über 250 m lange zentrale Rundförderstrecke mit der Kommissionierung.

24-V-Technik für effizienteren Betrieb

Die bisherige Fördertechnik des Rings basierte noch auf Rollenantrieben mit Drehstrommotoren. „Diese Antriebe waren sehr laut, liefen auf der gesamten Strecke ununterbrochen und waren nach rund 20 Jahren Betriebsdauer störungsanfällig“, so Markus Wolharn, Senior Expert Engineering bei Arvato. Daher wurde die Fördertechnik mechanisch und elektrisch erneuert: 24-V-Rollenmotoren ersetzen inzwischen alle alten Antriebe. Deren Ansteuerung erfolgt über in Summe 186 dezentral installierte EtherCAT-Box-Module EP7402 mit integrierten MDR-Controllern (MDR = Motor Driven Roller). Gleichzeitig wurde die vorhandene Steuerungshardware auf einen Ultra-Kompakt-Industrie-PC C6030 umgestellt, die Software von TwinCAT 2 auf TwinCAT 3 gewechselt und die bestehende Anlagenvisualisierung angepasst.

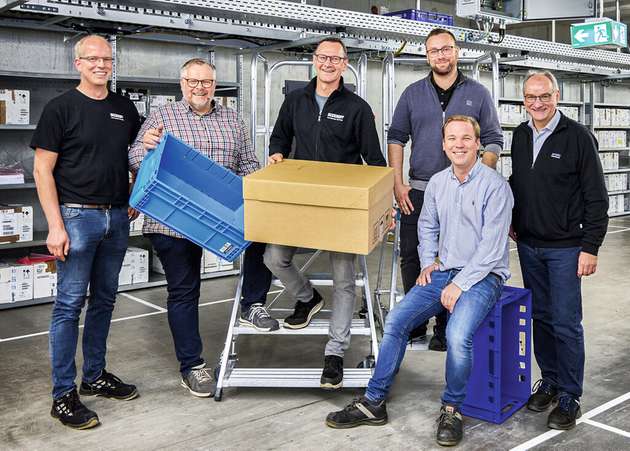

Der mechanische Umbau der Förderstrecke wurde von Budde Systems in Schloss Holte-Stukenbrock konzipiert und realisiert. Um die Umbaumaßnahmen vor Ort zu beschleunigen, wurde die Förderstrecke in 125 einzelne Segmente gegliedert, die bei Budde Systems komplett vorgefertigt und vorverdrahtet wurden. „Dieses modulare Fertigungskonzept hat uns bei der Endmontage bei Arvato viel Verkabelungsaufwand und Zeit gespart“, so Geschäftsführer Maximilian Budde, Geschäftsführer von Budde Systems.

Vorteile der One Cable Automation

Voraussetzung für diesen modularen Ansatz ist die Anschlusstechnik der EtherCAT-Box-Module mittels M8-Steckverbinder für die Sensorik und Rollenantriebe sowie über ENP-Hybridsteckverbinder (B23) für den Anschluss von Leistung und EtherCAT-Kommunikation. Dies ermöglicht einen schnellen und fehlersicheren Anschluss“, betont Stefan Maßmann von der Beckhoff Anlagentechnik einen der Vorzüge der One Cable Automation (OCA). So mussten die Mechaniker von Budde Systems bei den einzelnen Segmenten vor Ort lediglich die vorkonfektionierten Hybridleitungen zwischen den MDR-Controllern verlegen und mit einem der Einspeise-Schaltschränke verbinden.

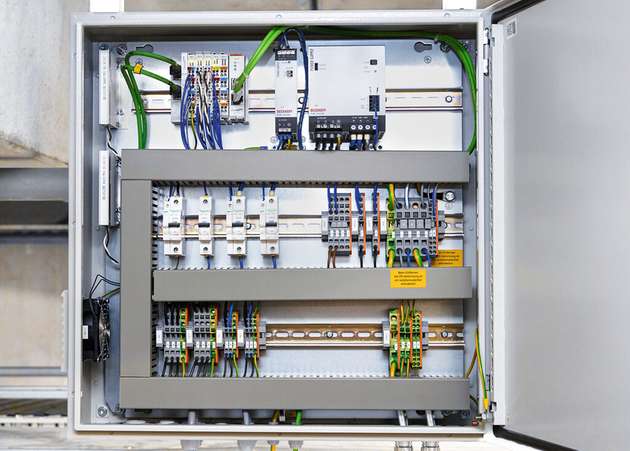

Um die Leitungslängen zu den EP-Box-Modulen kurz zu halten, sind in der Anlage insgesamt 27 Schaltschränke für die Energieversorgung der Rollenantriebe verteilt. „Jeder Schaltschrank versorgt mehrere Segmente und ist mittig positioniert, um den Spannungsfall auf der Gleichstromseite niedrig zu halten“, betont Stefan Maßmann. Dass dieser Ansatz funktioniert, zeigte die Auswertung der Eingangsspannungen an den EP-Box-Modulen bei der Inbetriebnahme. Lediglich bei einem Rollenantrieb musste die Ausgangsspannung der entsprechenden Stromversorgung PS3031 etwas nachjustiert werden.

Jedes Segment des Ringförderers verfügt über einen oder zwei Rollenantriebe sowie die entsprechende Sensorik zur Aktivierung der Antriebe. Bei den Weichen kommt zusätzlich ein Barcode-Scanner zur Identifikation der Pakete hinzu. Sämtliche Sensoren werden über die I/Os der EP-Box-Module erfasst. Bei Bedarf lassen sich über den integrierten EtherCAT-Abzweig weitere I/O-Module oder andere EtherCAT-Teilnehmer einbinden. „Das war z. B. bei den Rollenantrieben des Weichenlieferanten und den Barcode-Scannern der Fall“, erklärt Stefan Maßmann.

Flexibler für Anlagenerweiterungen

„Mit der One Cable Automation und den IP67-Box-Modulen sind wir künftig auch viel flexibler hinsichtlich Anlagenerweiterungen“, greift Markus Wolharn einen anderen wichtigen Aspekt der Verkabelungsphilosophie auf. Falls die Anlage modifiziert werden muss, geht das mit der einfachen Anschlusstechnik und den vorkonfektionierten Leitungen steuerungstechnisch genauso einfach wie der mechanische Umbau. Auch bei der Wartung spielt das System seine Vorteile aus. „Das HMI zeigt dem Entstördienst das blockierte Segment präzise an und welche Komponente ggf. zu tauschen ist“, so Markus Wolharn.

Beim Transport der Pakete werden die einzelnen Fördersegmente zu- oder abgeschaltet, abhängig vom Ziel und einer Belegung des nächsten Segments. „Bei freier Strecke werden für einen stoßfreien und zügigen Transport immer die zwei nächsten Transportsegmente eingeschaltet“, erklärt Dimitri Kool von der Beckhoff Anlagentechnik. Erreicht das Paket dann den nächsten Förderer, hat dieser bereits seine Sollgeschwindigkeit erreicht und das Paket fährt ohne Zeitverlust und Ruckeln weiter. Praktisch entsteht je Paket eine Zone aktiver Förderer, die sich durch den Ring bewegt.

Effizientes Engineering durch Variantenmanagement

Während des insgesamt zehnwöchigen Umbaus musste der Betrieb der Logistik schnell wieder aufgenommen werden. Gelöst wurde die Anforderung durch die Aufteilung des Projekts in zwei Abschnitte. Dazu wurde der erste Teil der modernisierten Fördertechnik, der für die Lagerlogistik eine hohe Priorität hat, mit einem Ultra-Kompakt-Industrie-PC C6030 und TwinCAT 3 in Betrieb genommen. Parallel dazu konnte der zweite und größere Teil der Fördertechnik auf einem alten PC automatisiert werden.

Zum Schluss wurden beide Softwareprojekte auf dem Ultra-Kompakt-Industrie-PC C6030 zusammengeführt. „Mit dem Variantenmanagement in TwinCAT 3 konnten wir das effizient realisieren und permanent mit einem Gesamtprojekt im Git-Repository arbeiten“, so Stefan Maßmann.

Eine Herausforderung waren dabei die TwinCAT-2-Steuerungen, die in den angeschlossenen Lagerhallen noch in Betrieb sind. In TwinCAT 3 gibt es vorbereitete Datenstrukturen, die ein EP-Box-Modul mit allen Variablen abbilden und die Konfiguration deutlich beschleunigen. Um diese auch bei der Konfiguration der modernisierten Anlagenteile unter TwinCAT 2 nutzen zu können, wurde diese Datenstruktur als Funktionsbaustein für TwinCAT 2 implementiert und anschließend wieder auf TwinCAT 3 migriert. „Das hatte den Vorteil, dass wir überall mit identischen Variablennamen arbeiten und die Programmteile beliebig zwischen der neuen und den bestehenden Steuerungen bei Aktualisierungen austauschen konnten“, betont Stefan Maßmann. „Diese globalen Datentypen für TwinCAT 2 und TwinCAT 3 haben die Projektierung der rund 200 MDR-Controller mit jeweils etwa 50 Signalen deutlich beschleunigt“, so Jürgen Bolte von der Beckhoff Anlagentechnik.

Mehr Pakete bei weniger Energieverbrauch

Mit dem Retrofit wurde neben der Zuverlässigkeit auch der mögliche Durchsatz von bisher 2.000 auf 3.000 Pakete bzw. Transportbehälter je Stunde gesteigert – bei deutlich leiserem Betrieb und geringerem Energiebedarf. „Zudem sorgt die 24-V-Technik für mehr Sicherheit, falls bei einem Stau manuelle Eingriffe notwendig sein sollten“, so Markus Wolharn. Als Referenzprojekt stößt der Umbau des Ringförderers in anderen Abteilungen und Standorten von Arvato wegen der Energieeffizienz und der geringeren Geräuschemissionen im Betrieb auf Interesse. Für Markus Wolharn sind die Vorteile der One Cable Automation und der EP-Box-Module bei Anpassungen der Fördertechnik und der Installation allerdings ebenso stichhaltige Argumente.