Entwickler und Anbieter von komplexen Maschinen und Anlagen müssen technisch risikovolle Projekte zeit-, kosten- und qualitätsgerecht durchführen. Eine klassische Schwachstelle ist dabei die Kommunikation zwischen den einzelnen Ingenieursdisziplinen, wie Mechanik, Elektrik, Steuerung und vieles mehr.

Sie arbeiten isoliert, in der Regel sequentiell und tauschen Daten typischerweise unstrukturiert über Office-Dokumente aus. Inkonsistente Datenbestände und Arbeit mit unterschiedlichen Versionen sind die Folge. Oft fehlt auch das Verständnis für die Herausforderungen und Randbedingungen der anderen beteiligten Disziplinen. Auswirkungen von Designentscheidungen auf anderen Domänen werden nicht kommuniziert. Um solche Probleme zu lösen, wurde am Fraunhofer-Institut für Fabrikbetrieb und -automatisierung (IFF) Magdeburg das durchgängige Entwicklungssystem Vincent (Virtual Numeric Control Environment) entwickelt.

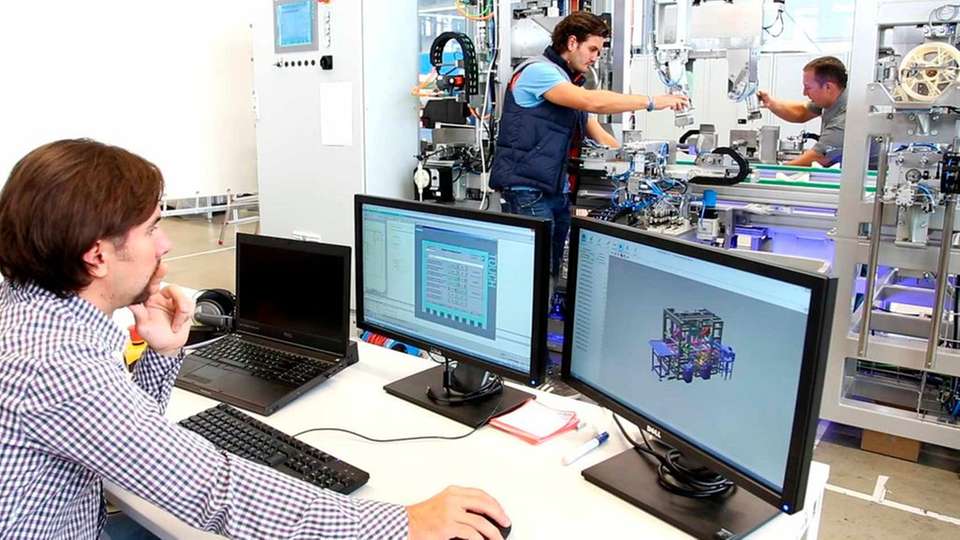

In Vincent wird aus dem CAD-Modell der Anlage automatisiert ein kinematisches Simulationsmodell erstellt. Der Konstrukteur führt daran dem Programmierer die beabsichtigten Abläufe vor – das technologische Programm entsteht automatisch im Hintergrund (virtuelles Teachen). Zusätzlich werden Sicherheitsfeatures wie Überwachung von Arbeitsräumen oder Timeout-Bedingungen ebenfalls automatisch generiert. Wahlweise integrierbare Optionen zur Materialflusssimulation triggern die im Prozess benötigten analogen und binären Sensoren, die ebenfalls als virtuelle Modelle vorhanden sind.

Eine Echtzeit-Kollisionskontrolle läuft immer im Hintergrund mit und zeigt Probleme sofort an. Erforderliche konstruktive Optimierungen können so rechtzeitig vorgenommen werden. Die so getestete ausgereifte Software wird anschließend auf die Zielsysteme portiert. Das können SPS-, PC-, NC- oder auch Robotersteuerungen sein. Vincent ist damit als einziges System auf dem Markt in der Lage, komplexe Fertigungszellen mit heterogenen Roboter- und Ablaufsteuerungen in einer einheitlichen Umgebung zu entwickeln und zu testen. So kann die virtuelle Inbetriebnahme der Anlage erfolgen, bevor diese real gefertigt wird.

Alle im Entwurfsprozess entstehenden Informationen werden über eine im Hintergrund laufende Datenbank (Emeli – Engineering Model linker) semantisch miteinander verknüpft. Emeli garantiert die Konsistenz der Daten und Aktualität der Versionen in jeder Phase der Entwicklung. Vincent beinhaltet darüber hinaus Assistenzfunktionen, die den Betrieb der Anlage unterstützen. Im Servicefall kann ein defektes Bauteil schnell aufgespürt werden. Hilfen zur Ursachensuche und Fehlerbehebung werden dem Servicetechniker direkt vor Ort auf seinem Laptop angezeigt, benötigte Dokumente können online abgerufen werden. Vincent wird am Fraunhofer IFF routinemäßig zur Entwicklung komplexer Fertigungsanlagen eingesetzt. Das System ist in Umfang und Funktionalitäten auf die Anforderungen und Möglichkeiten von KMU zugeschnitten. Neben dem Erwerb von Lizenzen bietet das IFF Schulungen und weitere Unterstützungen bei der Einführung in Unternehmen an.