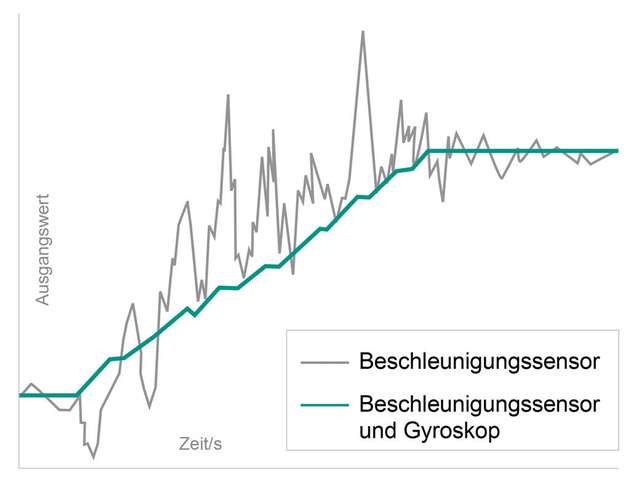

Anders als konventionelle Neigungssensoren, die bei ihren Messungen auf einen einzigen Beschleunigungssensor setzen, greift bei der Dynamic Tiltix-Serie von Posital ein gedoppeltes System. Dem singulären Mess-System wurde ein Gyroskop zur Seite gestellt, mit dem sich die tatsächliche Drehgeschwindigkeit in den unterschiedlichen Achsen ermitteln lässt.

Beseitigt wurde so die zentrale Schwachstelle herkömmlicher Neigungssensoren, bei denen heftige Beschleunigungen und Vibration regelmäßig zu einem Verrauschen der ermittelten Signale – und damit zu Fehlern bei der Winkel- und Positionsmessung – führen.

Im Tandem sorgen der elektromechanische Beschleunigungssensor und das Gyroskop, deren Signale über einen innovativen Algorithmus verknüpft und mit Rechenpower ausgewertet werden, für die präzise Bestimmung der tatsächlichen Neigungsposition. Einbringen konnte Posital hier sein Know-how aus über zehn Jahren als Hersteller von Neigungssensoren, wobei die Entwicklung des cleveren Systems fast drei Jahre dauerte.

„Mit der Entwicklung des Algorithmus, der die teilweise konträren Messsignale des doppelt genähten Mess-Systems zielsicher bewertet und synchronisiert, haben wir echtes Neuland betreten“, unterstreicht Jörg Paulus, General Manager, Sales Europe bei Posital. „Parallel zur aufwändigen IT-Arbeit unseres F&E-Teams in Aachen wurden immer wieder Feldtests bei Pilotkunden durchgeführt und analysiert, mit denen wir sämtliche Praxisanwendungen abbildeten.“

Sicherheit und Zeitersparnis

Prädestiniert sind die dynamischen Neigungssensoren, die mit CANopen und SAE J1939 über die wichtigsten Schnittstellen für mobile Maschine verfügen, für den zuverlässigen Betrieb in Heavy Duty-Applikationen wie schwerem Baugerät, Kränen, Landmaschinen sowie in Mining-Equipment.

Neben mehr Betriebssicherheit sorgen sie auch für handfeste Zeit- und Kostenersparnis – etwa bei Baggern, die ihre Arbeit bislang immer wieder kurzzeitig stoppen mussten, um klare Messsignale zu generieren. Mit dem dualen Mess-System, das auch im bewegten Zustand die verlässliche Neigungsmessung garantiert, können diese kostspieligen Zwangspausen komplett entfallen.

Die neuen Tiltix-Sensoren, die sich für horizontale wie vertikale Montage eignen, haben einen Messbereich von ±180°. Die Elektronik ist in einem besonders strapazierfähigen Aluminiumdruckgussgehäuse vergossen, das bis zu 100 g schockresistent und für Schutzklasse IP69K ausgelegt ist. Die Sensoren erreichen eine statische Genauigkeit von ±0,3°, eine dynamische Genauigkeit im bewegten System von 0,5° und eine Auflösung von 0,01°. Die Betriebstemperaturspanne liegt bei -45 bis +75 °C.

Der neue Sensor zielt nicht nur auf den OEM-Markt, sondern ist auch für Retrofits – sprich den Nachrüstmarkt – bestens geeignet. Integration und Montage in vorhandene Maschinen beziehungsweise Fahrzeuge sind kinderleicht. Der Dynamic Tiltix hat keinerlei bewegten Teile und muss auch an kein bewegtes Element – wie etwa ein Drehgeber an die Welle – angeschlossen werden. Die Montage erfolgt schnell und einfach über vier Löcher beziehungsweise Schrauben. Anschließend muss das Gerät nur noch per Kabel mit der Steuerung verbunden werden.

Großes Einsatzpotenzial

Da über das System – neben den präzisen Neigungswerten – auch die Beschleunigungskräfte und Rotationsgeschwindigkeit für alle drei Achsen erfasst werden, lassen sich mit dem neuen Tiltix-Sensor weitere Applikationen erschließen. Dabei geht unter dem Strich fast immer um mehr Sicherheit

So kann etwa die Beschleunigungskraft gezielt erfasst und an die Steuerung weitergegeben werden, die ab klar definierten Grenzwerten eine Maschine runterregelt oder komplett abschaltet. Dieses Feature greift zum Beispiel bei Betonpumpen-Trucks. Hier kann der Motor der Pumpe gedrosselt werden, sobald der Schlauch, aus dem der Beton fließt, zu stark vibriert beziehungsweise schwankt.

Weitere Anwendungen finden sich im Material Handling. So kann das Gerät etwa in Gabelstaplern eingesetzt werden, um die Neigung des Staplers sowie der Gabeln zu überwachen: Durch Auslesen der Beschleunigungskräfte lässt sich frühzeitig erkennen, ob die Last das maximal zulässige Gewicht überschreitet.

Auch auf riesigen Ship-to-Shore-Krananlagen lassen sich mit den neuen Sensoren Neigungswerte überwachen: Werden die strikten Vorgaben überschritten, greift die Steuerung ein, um über gezielte Gegenschwingungen das Nachschwingen von Containern zu verhindern.

„Bei den Dynamic Tiltix ist noch großes Potenzial drin“, lautet das Fazit von Paulus. „Was wir aktuell sehen, ist erst der Anfang.“ Ein künftiges Anwendungsfeld ist etwa das ‚autonome Fahren’, das auch im Off Highway-Sektor auf dem Vormarsch ist. So lässt sich etwa bei Kurvenfahrten von fahrerlosen Bau- oder Landmaschinen das GPS-Signal durch Auslesen der Rotationsgeschwindigkeit auf der horizontalen Achse korrigieren. Schon jetzt experimentiert Posital gemeinsam mit Kunden in diese Richtung.