Die Automatisierungsumgebung wird zunehmend komplexer und intelligenter. Daher ist eine detaillierte Informationserfassung die Basis für Effizienzsteigerung.

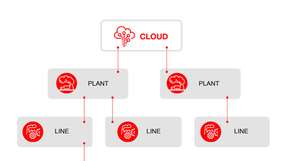

Das Konzept Industrie 4.0 geht noch einen Schritt weiter: Ortsunabhängige Cyber Physical Systems (CPS) und eine Cloud-basierte Automatisierung werden die Flexibilitätsanforderungen an Automatisierungskomponenten weiter steigern. Dabei spielt die IEC-Norm 61499 eine entscheidende Rolle. Sie beschreibt verteilte Intelligenz in Steuerungssystemen und legt die Kommunikationswege für den Informationsaustausch zwischen Komponenten und Programmen fest. Programme können so ereignisgesteuert auf einer beliebigen Automatisierungskomponente ausgeführt werden.

Ist die klassische SPS smart genug für eine so intelligente Automatisierungsumgebung? Nein, aber sie wird sich verändern und mit neuem Leistungs- und Funktionsumfang in zukünftigen Anlagen eingesetzt werden.

Verteilte Intelligenz

Die Einzelleistung der Komponenten spielt für den Kunden keine Rolle. Wichtig ist die Gesamtleistung des Systems und eine einwandfreie Aufgabenausführung. Bereits heute unterstützen Automatisierungsanbieter ihre Kunden immer häufiger mit maßgeschneiderten Lösungen, anstatt mit Einzelkomponenten. Die Prozessoren müssen je nach verfügbarem Speicherplatz unterschiedliche Aufgaben auszuführen, so auch die SPS.

In Zukunft spezifiziert der Kunde ein Problem über eine Software und parametrisiert eine Lösung.Es spielt keine Rolle, wo die Aufgabe ausgeführt wird, ob in einer SPS, einem Motion Controller, einem Roboter oder einem Umrichter. Die intelligente Automatisierungs-Software trifft die Entscheidung. Was zählt ist die verfügbare Prozessorkapazität. Nach dem Prinzip der verteilten Intelligenz kommunizieren die Komponenten in Echtzeit miteinander.

SPS versus IPC

Der Kunde steht vor der Wahl zwischen klassischen speicherprogrammierbaren Systemen oder Industrial-PC-Lösungen (IPC). In letzter Zeit setzten sich häufig die windowsbasierten IPCs wegen ihrer extremen Geschwindigkeit und Leistungsfähigkeit durch. Allerdings kam es bei IPCs in der industriellen Umgebung immer wieder zu Problemen, denn Viren, Würmer und Trojaner aus der PC-Welt funktionieren auch in der Fertigung.

Die SPS hingegen verfügt über einen hohen Schutz vor Zugriffen von außen. Außerdem unterstützt sie im Vergleich zum windowsbasierten System die Echtzeitkommunikation. Sie kann flexibel unterschiedliche Aufgaben ausführen, eine Fähigkeit, die zunehmend wichtiger wird, auch in der Umsetzung strategischer Standards wie der IEC-Norm 61499.

Welcher Systemtyp setzt sich nun langfristig durch, SPS- oder IPC-basierte Systeme? Die Antwort: Beide Systeme werden weiter bestehen und je nach Anforderung verwendet. Die SPS übernimmt in einer Kombination aus intelligenten Systemen alle Abläufe, die speziell zu sichern sind und wird flexibel unterschiedliche Aufgaben ausführen. Grundsätzlich muss der Integrationsprozess in Automatisierungssystemen von der Spezifikation bis zur Realisierung strukturiert und durchgängig sein. Dazu sollten alle Schritte inklusive Simulation und Dokumentation mit einer einzigen Software durchgeführt werden. Damit der Kunde die für ihn beste Lösung wählen kann, sind offene Schnittstellen und weltweite Standards nötig. Als eine neben vielen Automatisierungskomponenten muss die SPS zukünftig flexibel und leistungsstark und für viele verschiedene Aufgaben einsetzbar sein.