Industrie-PCs werden immer stärker als HMIs (Human Machine Interface) eingesetzt. In vielen Branchen muss jedoch die Zuverlässigkeit dieser Systeme auch bei extremer Kälte aufrechterhalten werden. Dabei ist es weitaus schwieriger ein kaltes System zu erwärmen, als ein heißes System zu kühlen.

Das grundlegende Konstruktionsziel ist, das System auf eine spezifische Temperatur zu bringen, bei der ein zuverlässiger Betrieb garantiert ist. Diese Temperatur liegt üblicherweise um die 0 ˚C – der niedrigste Grenzwert für die meisten Computer-Komponenten. Fällt die Durchschnittstemperatur unter 0 ˚C, erfahren die meisten Systeme Ausfälle oder Signalkorrumpierung. Die elementare Lösung ist, eine Heizung einzubauen die sich einschaltet, sobald die Temperatur unter 0 ˚C fällt. Dies ist leichter gesagt als getan, denn die Heizung muss auch die Umgebungstemperatur mit einbeziehen können, die Temperatur auf einer optimalen Schwelle halten, wenn das System es nicht selbst kann, und das System nicht überhitzen, wenn die Temperatur im Inneren zu steigen beginnt. Dementsprechend intelligent muss die Heizlösung sein.

Komplexe Steuerkreise

Um eine intelligente Heizlösung zu bauen, sind mehr als nur ein Sensor und eine Heizung notwendig. Die grundlegenden Hardware-Komponenten eines Heizungs-Subsystems sind ein Heizelement und ein Temperatursensor (Thermistor). Doch es reicht nicht aus, Zieltemperaturen einzustellen und die Heizung an- und auszuschalten, wenn die entsprechenden Temperaturen erreicht sind. Diese Form von Steuerkreis wird oftmals Bang-Bang-Regelung genannt, die berüchtigt ist für Ungenauigkeit und Verlust. Für sensible Anwendungen, die ein hohes Maß an Zuverlässigkeit und Effizienz erfordern, sind Bang-Bang-Steuerungen schlichtweg zu anfällig.

Eine effizientere Herangehensweise ist ein proportionaler Steuerkreis, bei dem die Systemtemperatur ermittelt wird und in Abhängigkeit vom Systemzustand regelmäßige Anpassungen vorgenommen werden. Proportionale Steuerkreise liefern die größtmögliche Leistungs- und Ausgabeeffizienz. Sie zu konstruieren ist aber ganz und gar nicht unkompliziert. Mit einem Heizelement wird die Ausgabe entsprechend der Leistungsstärke gesteuert. Proportionale Heizsteuerungen nutzen deshalb Impulsdauermodulation, um statt nur eines „ganz an“- oder „ganz aus“-Schalters ein Spektrum der Wattage abbilden zu können. Natürlich ist ein Sensor nötig, um die Wärmeabgabe zu überwachen, und schließlich zwei oder drei Software-Subsysteme, um die Systemtemperatur intelligent zu verwalten und zu überwachen.

Proportionale Steuerungen

Durch den Einsatz der Impulsdauermodulation – um dem Heizelement Spannung zuzuführen – ist es möglich, eine feinere Empfindlichkeit und Präzision zu erzielen als mit einfachen An-Aus-Regelungen. Das Verhältnis zwischen Spannung und Wärme ist jedoch keine einfache 1:1-Korrespondenz. Um effektive proportionale Steuerungen zu konstruieren, müssen Ingenieure die Ausgabe der Impulsdauermodulation so kalibrieren, dass sie bei jeder Temperatur innerhalb des Zielbereichs zu einer spezifischen, vorherbestimmbaren Wärmeabgabe führt.

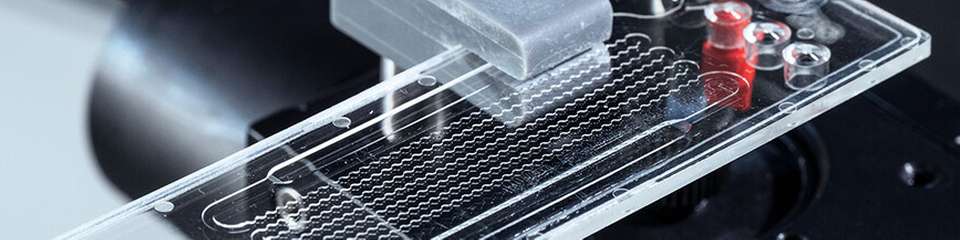

Bevor ein Ingenieur die Steuerung der Spannungszufuhr und die Wärmewerte angeht, muss er den physischen Apparat des Heizsystems konstruieren. Während die Möglichkeit besteht, unabhängige Heizelemente und Sensoren einzusetzen, ist die effizientere Herangehensweise diese zu integrieren und die Temperatursensoren auf die Heizplatten selbst zu begrenzen – statt Temperatursensoren zu montieren und zusätzliche externe und interne Messungen vorzunehmen. So vermeidet der Ingenieur mögliche Fehlerquellen und erzielt die bestmögliche Rückmeldung bezüglich der Wärmeabgabe. Durch die Kombination eines Heizelements und eines integrierten Thermistors in Leiterplatten lässt sich der Heizbereich sicher und komfortabel an leitfähige Heizkörper montieren und dann innerhalb des Display-Gehäuses eines Panel-PCs anbringen.

Das wirklich Notwendige

Die Temperatursensoren dieses Systems, die Thermistoren, sind direkt in die Heizplatten integriert. Dadurch wird effektiv nur die Ausgabetemperatur an dem Heizelement gemessen. Das bedeutet, dass Zieltemperaturzustände nicht entsprechend der Echtzeit-Bezugswerte festgelegt werden müssen, die von der momentanen externen Temperatur herrühren. Sie werden vom Verhältnis zwischen Elemente-Temperatur und momentaner Spannungszuführung als prozentualer Anteil der Impulsdauermodulation festgelegt. Die Formel zum Herleiten dieser Beziehung ist abgeleitet von der Gleichung des elektrischen Stroms:

Dies ist die vorherrschende Gleichung im Herzen des intelligenten Heizsystems von Moxa:

Die Vergleichsschaltung nutzt die Gleichung, um zu entscheiden, ob das System weiter beheizt oder ob der Strom abgeschaltet und die Heizung ausgeschaltet wird.

Die Impulsdauermodulation-Steuerung nutzt die Gleichung, um festzustellen, wie viel Strom an das Heizelement geliefert werden soll.

Damit dieses Gefüge funktioniert, muss jede Neukonstruktion einer Plattform vorab im Labor detailliert analysiert werden. Damit werden die Ausgabe der Impulsdauermodulation und zahlreiche externe Temperaturwerte festgestellt.

Die Ausgabe der Impulsdauermodulation und die Umgebungstemperatur bilden einen zweidimensionalen Steuerungsbereich. Darin müssen eine große Anzahl von Datenpunkten gemessen und bewertet werden. Das ist wichtig, um die Verhältnisse zu erstellen, innerhalb derer besondere Kombinationen von Impulsdauermodulations-Ausgabe und Temperatur der Heizung in der Lage sind, das System innerhalb der Zieltemperatur zu halten – in unserem Fall 0 ˚C oder höher.

Um diese Verhältnisse abzuleiten, werden die Temperaturen an verschiedenen Punkten innerhalb des Computers gemessen, wie etwa an der Panelfront, im hinteren Panelbereich, an der Abdeckfront und im hinteren Bereich der Abdeckung. Das ist nötig, da die zwei Kontrollwerte – Impulsdauermodulations-Ausgabe und Temperatur der Heizung – über das volle Spektrum möglicher Eingaben beeinflusst werden. Auf diesem Weg können Ingenieure präzise ableiten, welche Verhältnisse von Wärmeabgabe an Betriebszyklen den gewünschten Temperaturbereich erzielen. Sofern diese Kontrollwerte erstellt sind, muss das System als Ergebnis davon keine externen Temperaturwerte mehr berechnen. Einzig das Auslesen der aktuellen Impulsdauermodulations-Ausgabe und der Temperatur der Heizplatte ermöglichen dieser Heizlösung, das System intelligent und effizient innerhalb eines gewünschten Temperaturbereichs zu halten.

Konformität für komplexe Systeme

Das alles wird durch die Eigenheiten des Hardware-Designs kompliziert. Jede neue Hardware-Plattform ändert ihr Temperaturverhalten. Das liegt daran, dass nicht nur die Heizelemente Wärme erzeugen, sondern auch die internen Komponenten des Computers – verschiedene Plattformen erzeugen unterschiedliche Wärmeprofile. Gleichsam entstehen auf Komponentenebene unvorhergesehene Leistungsveränderungen bei starkem Temperaturabfall, insbesondere bei den Widerständen. Diese Leistungsveränderungen, die Widerstände bei Temperaturabfall erfahren, verändert die Impulsdauermodulations-Ausgabe bei niedrigen Temperaturen auf unvorhergesehene Art und Weise. Dadurch kann das Heizsystem korrumpiert oder sogar beschädigt werden. Aus diesem Grund muss ein unabhängiges Heizprofil definiert und auf Basis der PWM-Betriebszyklen (Pulsweitenmodulation) im Labor für jede Plattform abgeleitet werden. Das ist die mit Χ (chi) bezeichnete Konstante in der oben genannten Formel.

Wie das System funktioniert

Betrachten wir beispielsweise ein automatisiertes Heizsystem, das bereits das Signal zum Anschalten erhalten hat. Das Heizsystem kennt nicht die Außentemperaturen, es weiß nur, dass sein Thermistor, der auf derselben Heizplatte sitzt wie das Heizelement, -40 ˚C registriert, also schaltet die Heizlösung automatisch auf volle Leistung.

Das Heizungs-Subsystem überwacht ständig die PWM und die Wärmeabgabe über den Thermistor. Steigt die Wärmeabgabe, werden diese Werte zuerst durch die Vergleichsschaltung gegeben. Diese entscheidet, ob das System weiter mit Strom versorgt wird oder nicht. Als nächstes gehen die Werte durch die PWM-Betriebszyklus-Steuerung, die abhängig vom Verhältnis zwischen PWM-Eingabe zu Temperaturausgabe entscheidet, wie viel Leistung gedrosselt oder hinzugefügt wird.

Schlussendlich erwärmt sich das System bis zu einer Temperatur knapp über dem Nullpunkt. Hier hält die PWM-Steuerung einen Gleichgewichtszustand und versorgt das Heizsystem konstant mit Strom, um die optimalen thermischen Bedingungen zu erhalten. Nun kann die hypothetische Computing-Plattform zuverlässig arbeiten, ohne sich Sorgen um Fehlfunktionen aufgrund extremer Kälte zu machen. Später, wenn die Umgebungstemperatur bis auf 1 ˚C ansteigt, zeigen die Heizplatten der Vergleichsschaltung einen Temperaturwert außerhalb der vom System definierten Grenze (~30 ˚C) an und die Schaltung unterbricht die Stromzufuhr zum Heizsystem. Die von den internen Systemkomponenten erzeugte Wärme erhält den Computer innerhalb zuverlässiger Grenzen.