Wie kann die CO2-Umwandlung gelingen? Ein Forschungsteam der Universität Duisburg-Essen und der Ruhr-Universität Bochum arbeitet an einer Lösung: Mit neuen Leistungsparametern für die industrielle Anwendung schlagen sie eine Brücke hin zum schnellen Einsatz der Technologie.

„Im Kampf gegen den Klimawandel sehen wir in der elektrochemischen Umwandlung von Kohlenstoffdioxid eine große Chance“, erklärt Prof. Dr. Doris Segets, Leiterin des Lehrstuhls für Partikeltechnik an der Universität Duisburg-Essen (UDE). Was unter Laborbedingungen bereits gut funktioniert, könnte in der Praxis so aussehen: An einer Anlage mit hoher Emissionslast, etwa einer Zementfabrik, wandelt ein Katalysator das ausgestoßene CO2 in größere Kohlenstoffverbindungen um, beispielsweise in Ameisensäure oder Methanol. Diese wiederum dienen in der Industrie als Ausgangsstoffe.

„Durch den Einsatz von Strom aus erneuerbaren Energien für die Katalyse würde nicht nur das CO2 klimaneutral umgewandelt, auch die Basischemikalien wären nicht mehr fossilen Ursprungs“, so Jun.-Prof. Dr. Corina Andronescu (UDE).

Katalysatoren unter der Lupe

Damit solche Verfahren in der Industrie funktionieren, muss die akademische Forschung eine Extrameile gehen, sind sich die Professorinnen Doris Segets, Corina Andronescu (UDE) und Professor Ulf-Peter Apfel (Ruhr-Universität Bochum RUB/Fraunhofer UMSICHT) einig. In Nature Communications skizzieren sie diesen Weg mit gemeinsamen Schlüsselparametern vor. „Ein wichtiger Aspekt ist die Stabilität der Katalysatoren“, erklärt Ulf-Peter Apfel. „In der Industrie sollten sie mindestens 50.000 Stunden lang funktionieren. Im Labor können wir das Material nicht über fünf Jahre hinweg testen, daher plädieren wir für strikte Protokolle mit großer Beanspruchung. So können wir unsere Entwicklungen an die industriellen Anforderungen anpassen und Stabilität gewährleisten.“

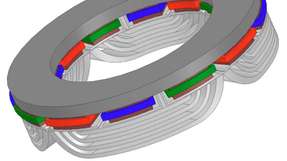

„Auch die Prozessierung des Katalysators selbst sollte durch kohärente Workflows und das systematische Erfassen von Metadaten in den Blick genommen werden“, so Segets. „Am Ende steht ein Vollzellentest, das heißt, das Erproben des Katalysators in seiner Funktionsumgebung.“ Die Entwicklung der Vollzelle hat einen weiteren Vorteil: Sie ermöglicht eine belastbare Gasanalyse. Die ist vor allem für das sogenannte Downstream Processing, also die Trennung des entstandenen Gasgemisches ganz zentral. „Bei der CO2-Elektrolyse entsteht zunächst ein kohlenstoffbasiertes Gemisch, das für die industrielle Anwendung getrennt werden muss. Damit die Katalysatoren also wirklich einen Nutzen für die Industrie haben, ist es erforderlich, dass bei der Entwicklung auch die Trennbarkeit des entstandenen Produktgemisches bedacht wird“, fasst Professor Apfel zusammen.

Neue Materialien entwickeln

Das erklärte Ziel der UDE und der RUB ist es, schnell und nachhaltig neue und dringend benötigte Materialien für die Energiewende zu entwickeln. Bereits seit 2007 arbeiten die Universitäten innerhalb der Universitätsallianz Ruhr (UA Ruhr) strategisch eng zusammen.