Um diese Herausforderung zu meistern, haben Forscher des MIT und anderer Institute eine neue Technik entwickelt, mit der sich 2D-Materialien in einem einzigen Schritt in Bauelemente integrieren lassen, wobei die Oberflächen der Materialien und die entstehenden Grenzflächen makellos und frei von Defekten bleiben.

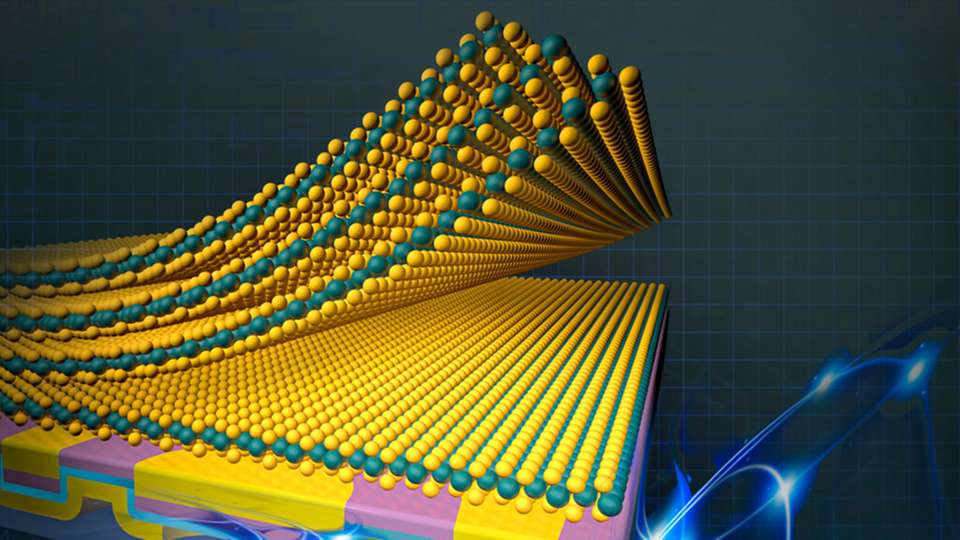

Ihre Methode beruht auf der Entwicklung von Oberflächenkräften im Nanobereich, die es ermöglichen, das 2D-Material physisch auf andere vorgefertigte Bauelementeschichten zu stapeln. Da das 2D-Material unbeschädigt bleibt, können die Forscher seine einzigartigen optischen und elektrischen Eigenschaften voll ausnutzen.

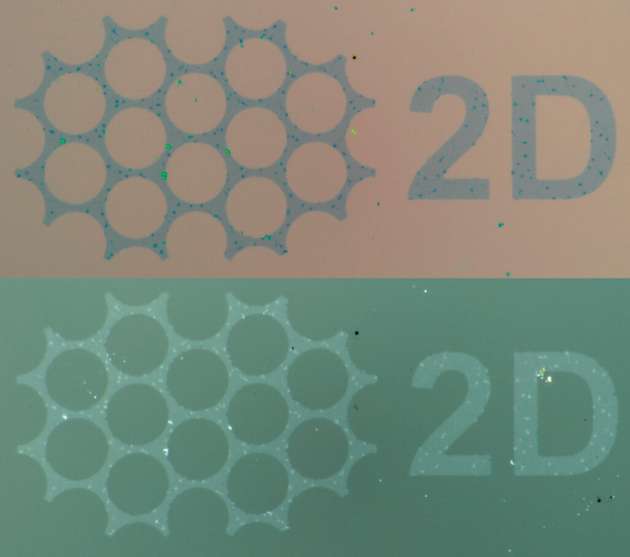

Sie nutzten diesen Ansatz zur Herstellung von Arrays aus 2D-Transistoren, die im Vergleich zu Bauteilen, die mit herkömmlichen Herstellungsverfahren produziert wurden, neue Funktionalitäten aufweisen. Ihre Methode, die so vielseitig ist, dass sie mit vielen Materialien verwendet werden kann, könnte vielfältige Anwendungen in den Bereichen Hochleistungscomputer, Sensorik und flexible Elektronik finden.

Entscheidend sind die van-der-Waals-Kräfte

Entscheidend für die Erschließung dieser neuen Funktionen ist die Fähigkeit, saubere Grenzflächen zu bilden, die durch spezielle Kräfte zusammengehalten werden, die zwischen aller Materie existieren, die so genannten van-der-Waals-Kräfte.

Eine solche Van-der-Waals-Integration von Materialien in voll funktionsfähige Geräte ist jedoch nicht immer einfach, sagt Farnaz Niroui, Assistenzprofessor für Elektrotechnik und Informatik (EECS), Mitglied des Research Laboratory of Electronics (RLE) und Hauptautor einer neuen Veröffentlichung, in der die Arbeit beschrieben wird.„Die Van-der-Waals-Integration hat eine fundamentale Grenze“, erklärt sie. „Da diese Kräfte von den intrinsischen Eigenschaften der Materialien abhängen, können sie nicht ohne weiteres eingestellt werden. Daher gibt es einige Materialien, die nicht direkt miteinander integriert werden können, indem man nur ihre van-der-Waals-Wechselwirkungen nutzt. Wir haben eine Plattform entwickelt, um diese Grenze zu überwinden und die van-der-Waals-Integration vielseitiger zu gestalten, um die Entwicklung von Geräten auf der Basis von 2D-Materialien mit neuen und verbesserten Funktionen zu fördern.“

Niroui schrieb die Arbeit zusammen mit dem Hauptautor Peter Satterthwaite, einem Doktoranden der Elektrotechnik und Informatik, Jing Kong, Professor für EECS und Mitglied von RLE, sowie weiteren Mitarbeitern des MIT, der Boston University, der National Tsing Hua University in Taiwan, des National Science and Technology Council of Taiwan und der National Cheng Kung University in Taiwan. Die Forschungsergebnisse werden heute in Nature Electronics veröffentlicht.

Vorteilhafte Anziehungskraft

Die Herstellung komplexer Systeme, wie zum Beispiel eines Computerchips, mit herkömmlichen Fertigungstechniken kann sehr schwierig werden. In der Regel wird ein starres Material wie Silizium bis auf die Nanoskala heruntergemeißelt und dann mit anderen Komponenten wie Metallelektroden und Isolierschichten verbunden, um ein aktives Gerät zu bilden. Eine solche Verarbeitung kann zu Schäden an den Materialien führen.

In jüngster Zeit haben sich die Forscher darauf konzentriert, Geräte und Systeme von unten nach oben aufzubauen, indem sie 2D-Materialien und ein Verfahren verwenden, das eine sequenzielle physikalische Stapelung erfordert. Anstatt chemische Klebstoffe oder hohe Temperaturen zu verwenden, um ein zerbrechliches 2D-Material mit einer herkömmlichen Oberfläche wie Silizium zu verbinden, nutzen die Forscher die Van-der-Waals-Kräfte, um eine Schicht aus 2D-Material physisch in ein Bauelement zu integrieren.

Van-der-Waals-Kräfte sind natürliche Anziehungskräfte, die zwischen allen Stoffen bestehen. So können beispielsweise die Füße eines Geckos aufgrund von Van-der-Waals-Kräften vorübergehend an der Wand haften. Obwohl alle Materialien eine van-der-Waals-Wechselwirkung aufweisen, sind die Kräfte je nach Material nicht immer stark genug, um sie zusammenzuhalten. Ein bekanntes halbleitendes 2D-Material, Molybdändisulfid, haftet beispielsweise an Gold, einem Metall, lässt sich aber nicht direkt auf Isolatoren wie Siliziumdioxid übertragen, wenn es nur mit der Oberfläche in Kontakt kommt.

Heterostrukturen, die durch die Integration von Halbleiter- und Isolierschichten entstehen, sind jedoch wichtige Bausteine eines elektronischen Geräts. Bisher wurde diese Integration dadurch ermöglicht, dass das 2D-Material an eine Zwischenschicht wie Gold gebunden wurde, die dann dazu diente, das 2D-Material auf den Isolator zu übertragen, bevor die Zwischenschicht durch Chemikalien oder hohe Temperaturen entfernt wurde.

Anstatt diese Opferschicht zu verwenden, betten die MIT-Forscher den Isolator mit geringer Haftung in eine Matrix mit hoher Haftung ein. Diese adhäsive Matrix sorgt dafür, dass das 2D-Material an der eingebetteten Oberfläche mit geringer Adhäsion haftet, und stellt die Kräfte bereit, die für die Schaffung einer van-der-Waals-Grenzfläche zwischen dem 2D-Material und dem Isolator erforderlich sind.

Herstellung der Matrix

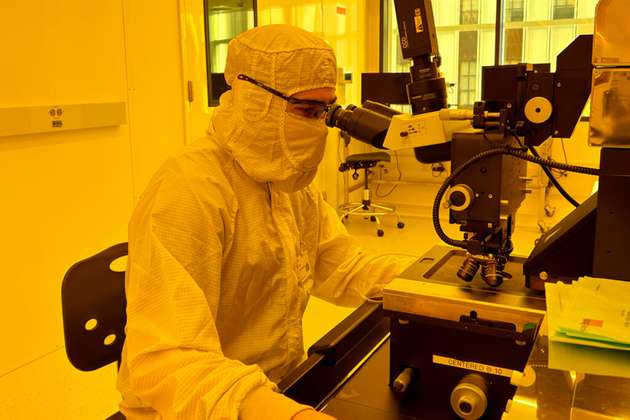

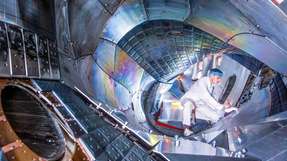

Zur Herstellung elektronischer Bauelemente wird eine hybride Oberfläche aus Metallen und Isolatoren auf einem Trägersubstrat gebildet. Diese Oberfläche wird dann abgezogen und umgedreht, so dass eine völlig glatte Oberfläche zum Vorschein kommt, die die Bausteine des gewünschten Bauelements enthält.

Diese Glätte ist wichtig, da Lücken zwischen der Oberfläche und dem 2D-Material die Van-der-Waals-Wechselwirkungen behindern können. Anschließend bereiten die Forscher das 2D-Material separat in einer völlig sauberen Umgebung vor und bringen es in direkten Kontakt mit dem vorbereiteten Bauelementestapel.

„Sobald die hybride Oberfläche mit der 2D-Schicht in Kontakt gebracht wird, kann sie die 2D-Schicht aufnehmen und in die Oberfläche integrieren, ohne dass hohe Temperaturen, Lösungsmittel oder Opferschichten erforderlich sind. Auf diese Weise ermöglichen wir eine van-der-Waals-Integration, die traditionell verboten war, jetzt aber möglich ist und die Bildung voll funktionsfähiger Geräte in einem einzigen Schritt erlaubt“, erklärt Satterthwaite.

Durch diesen einstufigen Prozess bleibt die 2D-Materialschnittstelle völlig sauber, so dass das Material seine grundlegenden Leistungsgrenzen erreichen kann, ohne durch Defekte oder Verunreinigungen behindert zu werden.

Und da die Oberflächen auch unberührt bleiben, können die Forscher die Oberfläche des 2D-Materials so bearbeiten, dass sie Funktionen oder Verbindungen zu anderen Komponenten bilden. Mit dieser Technik konnten sie zum Beispiel p-Typ-Transistoren herstellen, die mit 2D-Materialien in der Regel nur schwer zu realisieren sind. Ihre Transistoren sind besser als frühere Studien und können eine Plattform für die Erforschung und Erreichung der für die praktische Elektronik erforderlichen Leistung bieten.

Ihr Ansatz kann in großem Maßstab angewandt werden, um größere Arrays von Bauteilen herzustellen. Die Klebstoffmatrixtechnik kann auch mit einer Reihe von Materialien und sogar mit anderen Kräften verwendet werden, um die Vielseitigkeit dieser Plattform zu erhöhen. So haben die Forscher beispielsweise Graphen in ein Bauelement integriert und die gewünschten van-der-Waals-Grenzflächen mit einer Matrix aus einem Polymer gebildet. In diesem Fall beruht die Adhäsion auf chemischen Wechselwirkungen und nicht allein auf van-der-Waals-Kräften.

In Zukunft wollen die Forscher auf dieser Plattform aufbauen, um die Integration einer Vielzahl von 2D-Materialien zu ermöglichen, ihre intrinsischen Eigenschaften ohne den Einfluss von Verarbeitungsschäden zu untersuchen und neue Geräteplattformen zu entwickeln, die diese überlegenen Funktionalitäten nutzen.

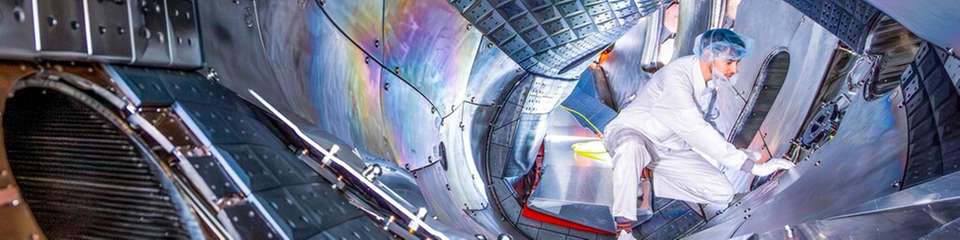

Diese Forschung wird zum Teil von der U.S. National Science Foundation, dem U.S. Department of Energy, dem BUnano Cross-Disciplinary Fellowship der Boston University und dem U.S. Army Research Office finanziert. Die Herstellungs- und Charakterisierungsverfahren wurden weitgehend in den gemeinsam genutzten Einrichtungen des MIT.nano durchgeführt.

Dieser Artikel wurde mit Deepl aus dem Englischen übersetzt.