„Feststoffbatterien haben das Potenzial, die bisherige Batterietechnik abzulösen“, davon ist Carsten Glanz überzeugt. Der Gruppenleiter für Applikationstechnik funktionaler Materialien am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA will zusammen mit einem Team von Wissenschaftlern und zwei mittelständischen Unternehmen aus Baden-Württemberg die Voraussetzungen schaffen für die automatisierte Fertigung hochwertiger Stromspeicher.

Verglichen mit den heute gängigen Lithium-Ionen-Batterien haben Festkörperbatterien mehrere Vorteile: Die Sicherheit ist höher – weil kein flüssiger Elektrolyt benötigt wird, kann nichts auslaufen und sich entzünden. Hinzu kommen eine höhere Energiedichte und eine längere Lebensdauer.

Noch steckt die Technik in den Kinderschuhen. „Festkörperbatterien mit einer Elektrolyt-Schicht aus Keramik beispielsweise wurden bisher nur im Labormaßstab gefertigt. Die Skalierbarkeit – also die Übertragung der Ergebnisse auf eine Produktion im großen Maßstab – ist noch völlig ungeklärt“, erklärt Glanz.

Projektplanung

Im Projekt „Erforschung neuer Misch- und Sintertechnologien für gradierte keramische Festkörperelektrolyte“, kurz EMSig, will der Ingenieur jetzt zusammen mit zwei Industriepartnern eine Prozesskette für die großtechnische Herstellung von Batterien mit keramischen Festkörperelektrolyten entwickeln und optimieren.

Glanz sagt: „Wir haben am IPA durch das Zentrum für Digitalisierte Batteriezellenproduktion viel Erfahrung mit der Automatisierung in der Batterie-Fertigung, und unsere Kooperationspartner verfügen über ein fundiertes Know-how, was die Herstellung und Funktionalisierung, das Handling und das Sintern von Pulvern betrifft.“

„Das Unternehmen Dr. Fritsch wird im Rahmen des Projekts das keramische Ausgangspulver bereitstellen und modifizieren, das für die Herstellung keramischer Elektrolyte benötigt wird“, informiert Ute Wilkinson, Geschäftsführerin bei Dr. Fritsch. „Hier haben wir die Kompetenz, maßgeschneiderte Materialien zu erzeugen und zu analysieren.“

Der zweite Partner ist Dr. Fritsch Sondermaschinen, ein internationaler Hersteller von Maschinen zum Mischen, Dosieren und Sinterpressen von Pulvern. Das Unternehmen hat eine lange Tradition beim Handling von Pulvern und in der Sintertechnik. So können neue Produktionsmethoden sofort in die benötigten Maschinen umgesetzt werden. Im Mittelpunkt des Produktionsprozesses wird dabei die Weiterentwicklung innovativer FAST-/SPS-Sinteranlagen stehen. Dr. Fritsch ist mit über 1.000 installierten Sinteranlagen der weltweit führende Hersteller solcher FAST-/SPS-Maschinen.

Projektziel

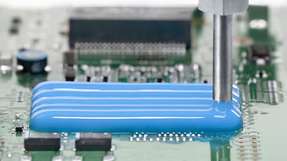

Eine besondere Herausforderung bei der Fertigung von Feststoffbatterien sind die Material-Übergänge: Scharfe Grenzen zwischen den einzelnen Schichten der Batterie können zu einer schlechten Ionenleitung führen. Durch unterschiedliche thermische Ausdehnungen kann es sogar zum Bruch entlang der Grenzschichten kommen.

Die Lösung: fließende Grenzen. „Wir wissen aus Laborversuchen, dass sich die Spannungen durch graduelle Übergänge zwischen dem keramischen Festkörperelektrolyten und den Elektroden verhindern lassen“, berichtet Glanz. „Ungeklärt war bisher jedoch, wie sich diese spannungsverringernden Übergänge prozesstechnisch realisieren lassen.“

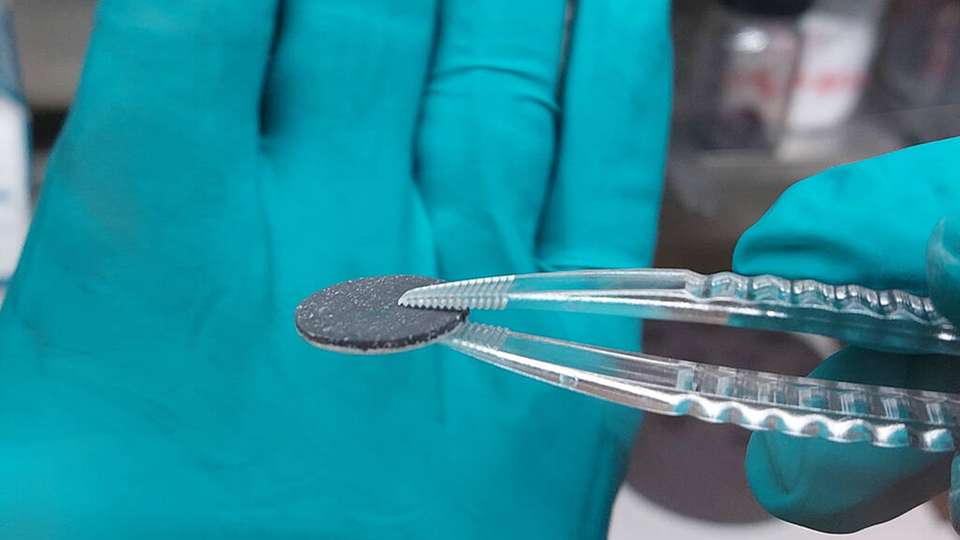

Ziel des EMSig-Projekts ist es, eine Demonstrator-Anlage zu bauen, in der Feststoffbatterien aus nur hauchdünnen, homogenen Pulverschichten Lage für Lage aufgebaut und gesintert werden, wobei sich die Zusammensetzung des Pulvers mit jeder Schicht verändert: Am Übergang zwischen Elektrode und Elektrolyt beispielsweise wird sukzessive mehr Keramikpulver beigemischt – 25, 50, 75 und schließlich 100 Prozent.

In zwei Jahren soll der gesamte Produktionsprozess soweit ausgereift sein, dass er von der Industrie für die Batterieherstellung im großen Maßstab genutzt werden kann. Unterstützt wird das EMSig-Projekt durch das Land Baden-Württemberg mit 1,164 Millionen Euro.