Die Bioraffinerie eröffnet viele neue Möglichkeiten für nachhaltige Prozesse. An Ideen für Anwendungen mangelt es nicht: Aus Zellulose gewonnener Einfachzucker könnte zu Ethanol oder Isobuten vergären und als Biokraftstoff oder in der Pharmaindustrie zum Einsatz kommen. Und aus Treber, der als Reststoff beim Bierbrauen anfällt, ließen sich Proteine extrahieren, die beispielsweise als Zusatz für Tierfutter oder Grundlage für vegane Bratlinge Anwendung fänden.

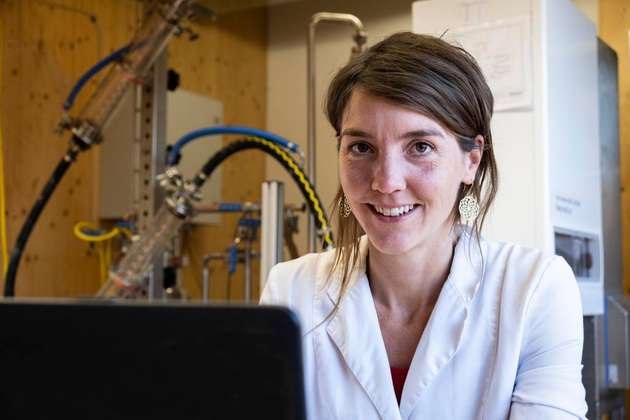

Allerdings ist diesen Ideen und Prozessen gemein, dass ihre Kosten noch deutlich sinken müssten, bevor eine breite Anwendung möglich wäre. Ein Team des Österreichischen Forschungsinstituts AEE Intec hat im Projekt „Oscyme“ nun einen neuen Reaktortyp für biobasierte Verfahren entwickelt, der genau das schaffen soll. Mit diesem „oszillierenden Reaktor“ sollen auch langsame Prozesse kontinuierlich statt im Batchbetrieb ablaufen können. Zudem erlaubt er einen deutlich höheren Anteil von Feststoffen als bisher eingesetzte Geräte.

Kostenfaktoren bei Hydrolyseverfahren

Die Forscher untersuchten im Projekt die enzymatische Verzuckerung (Hydrolyse) von Ausgangsmaterialien wie Zellulose und Hemizellulose. Dabei gewonnene C5- und C6-Zucker können zum Beispiel als Basis für Biokunststoffe oder Alkohole dienen. Der enzymatische Prozess ist nachhaltiger als chemisch-thermische Verfahren, da er bei niedrigen Temperaturen abläuft und ohne problematische Chemikalien auskommt. Allerdings sind auch die Kosten für ihn seit Jahrzehnten kaum gesunken.

Dabei gibt es mehrere Knackpunkte. Der erste Kostenfaktor sind die eingesetzten Enzyme, sie sind teuer. Zweiter Kostentreiber ist die langsame Reaktion. Sie macht eine lange Verweildauer für die Partikel und damit einen großen Reaktor notwendig. Der am AEE Intec entwickelte oszillierende Reaktor soll in beiden Punkten deutliche Vorteile bringen.

Probleme bisheriger Reaktoren

Bisher findet die enzymatische Hydrolyse vor allem in Rührkesselreaktoren statt. Dieser Reaktortyp ist in der Industrie vor allem wegen seiner Einfachheit weit verbreitet. Doch er hat auch Nachteile, die sich besonders bei dickflüssigen Suspensionen bemerkbar machen. Die Durchmischung wird dann unzureichend, und die Massenflüsse sind unstrukturiert. Der Prozess wird schwer zu überwachen und zu steuern.

Oft und vor allem in biobasierten Prozessen werden Suspensionen mit hohem Feststoffanteil daher zunächst verdünnt. Das erfordert große Wassermengen und im Nachhinein zusätzliche Energie, um die Produkte wieder aufzukonzentrieren.

Das klassische Gegenmodell zum Rührkesselreaktor, der Rohrreaktor mit Pfropfenströmung, scheitert hingegen daran, dass sich Durchmischung und Verweilzeit nicht gemeinsam optimieren lassen. Strömt das Fluid langsam und laminar durch den Reaktor, um eine hohe Verweilzeit zu erreichen, mischen sich die Partikel nicht genügend. Strömt es schnell und turbulent, müsste der Reaktor extrem lang sein, um eine auskömmliche Verweildauer zu erreichen.

Vorteile des neuen Reaktors

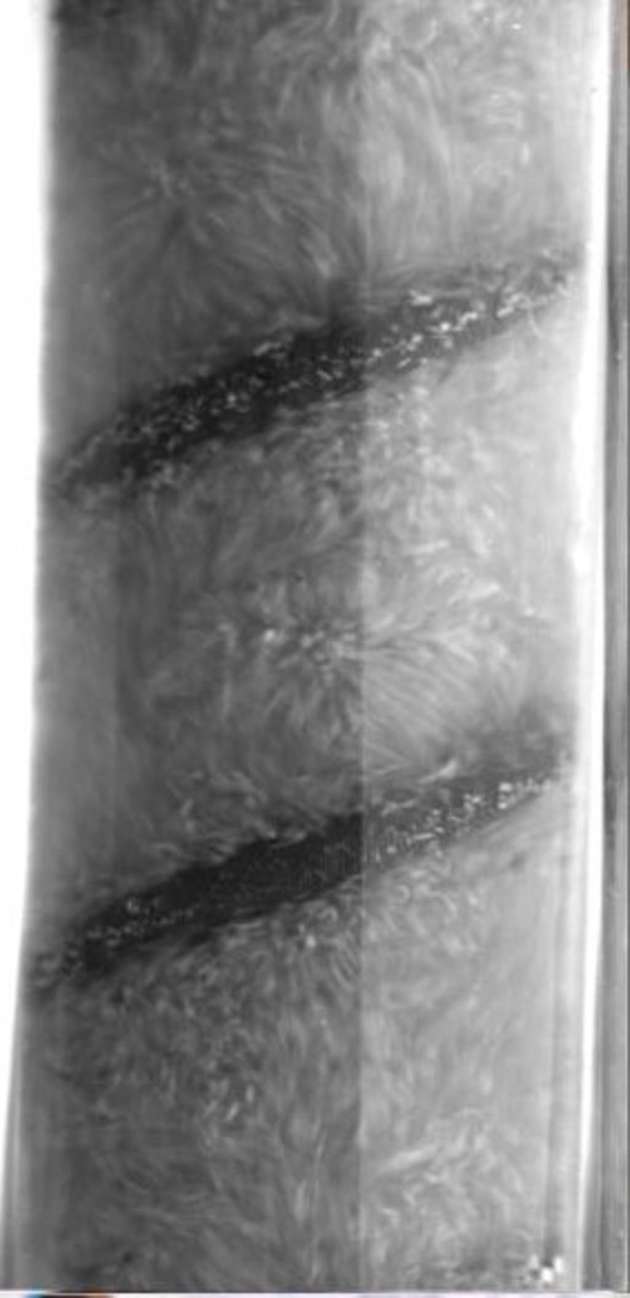

Der oszillierende Reaktor soll eine Möglichkeit schaffen, die dem klassischen Rohrreaktor fehlt: Verweilzeit und Durchmischung voneinander zu entkoppeln und jeweils für sich optimierbar zu machen. Hierzu strömt das Fluid kontinuierlich durch den Reaktor, eine Oszillationspumpe versetzt das Medium in Schwingungen. An Einbauten in der Röhre bilden sich kurzlebige Turbulenzen. Diese Faktoren sind so aufeinander abgestimmt, dass gleichzeitig eine überlagernde Pfropfenströmung erhalten bleibt.

Der Clou ist also, dass im oszillierenden Reaktor die Verweilzeit und die Partikelgeschwindigkeit voneinander entkoppelt werden können. Die Partikel können umeinanderwirbeln und sich so gut durchmischen, während sie gleichzeitig in der Propfenströmung langsam und kontrolliert den Reaktor durchströmen. Ergebnis: Der Prozess ist im Gegensatz zum Rührkesselreaktor gut zu überwachen und zu steuern.

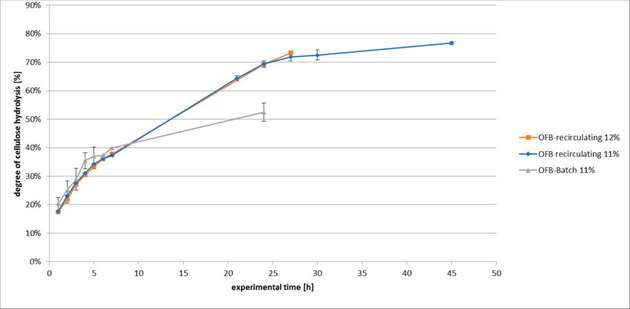

Und er funktioniert sogar bei ziemlich dicken Suspensionen, wie das Team vom AEE anhand verschiedener Konzentrationen von suspendierter α-Zellulose zeigte. Konzentrationen bis zu 18 Prozent ließen sich dabei problemlos behandeln; das entspricht etwa der Konsistenz von Kartoffelbrei. Gegenüber herkömmlichen Verfahren war somit eine Steigerung der Konzentration um den Faktor 3,5 möglich – entsprechend kleiner ausfallen könnte das Prozessvolumen bei gleicher Prozessgeschwindigkeit.

Ebenfalls gestiegen war die Glukosekonzentration im Produkt, und zwar um den Faktor 2 bis 4. Um die für die Bioethanolproduktion nötige Konzentration von 85 g/l zu erreichen, muss somit keine Aufkonzentrierung mehr stattfinden. In einem anderen Experiment soll sich außerdem gezeigt haben, dass der oszillierende Reaktor vergleichbare Ergebnisse wie herkömmliche Reaktoren mit 80 Prozent weniger Enzymeinsatz ermöglicht. Das könnte ebenfalls zu deutlichen Kostensenkungen führen.

Einsatzmöglichkeiten des Verfahrens

Die Einsatzmöglichkeiten des oszillierenden Reaktors sind laut den Forschern breit gefächert, viele Unternehmen sollen bereits ihr Interesse bekundet haben. Verschiedene Folgeprojekte mit der Industrie sind in Vorbereitung.

Ein konkretes ist bereits für 2021 geplant: Darin sollen Proteine mittels Hydrolyse aus Reststoffen gewonnen werden. Enzyme dafür einzusetzen, ist nur eine der Optionen, die untersucht werden sollen. Eine andere sind Ionische Flüssigkeiten – also spezielle Salze, die bei weniger als 100 °C schmelzen.

Gemein haben die Verfahren, dass sie alle auf vergleichsweise teure Einsatzstoffe angewiesen sind. Hier soll der oszillierende Reaktor zum Tragen kommen: Durch die lange Verweilzeit und gute Durchmischung werden besagte wertvolle Stoffe sparsamer dosiert. Auf diese Weise könnte der neue Reaktortyp Schritt für Schritt zu einer Schlüsseltechnologie werden, die die Bioraffinerie sowohl wirtschaftlich als auch ökologisch voranbringt.