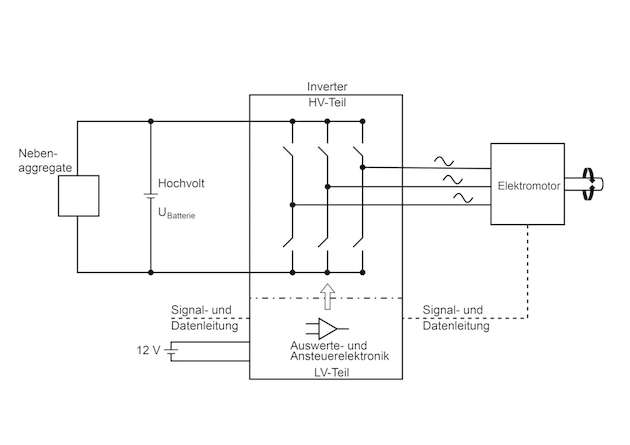

Prinzipiell sind die EMV-Anforderungen für elektrifizierte Fahrzeuge die gleichen wie bei Verbrennungsmotoren. Allerdings bewirken die viel höheren Spannungen – aktuell bis zu 800 V – wesentlich höhere Störpegel. Hauptstörquelle ist der Inverter, der die Gleichspannung der Batterie „zerhackt“ und daraus dreiphasigen Wechselstrom für den Traktionsmotor erzeugt. Um die Umwandlung möglichst verlustarm zu gestalten, sind sehr schnelle Schaltflanken vorteilhaft. Moderne Bauelemente für ausgewählte Applikationen arbeiten mit Anstiegs- und Abfallzeiten von weniger als 0,1 µs oder gar ps. Damit werden die Oberwellen der Schaltflanken immer höher und stören in den Bereich bis einige hundert MHz.

Übertragungswege von Störungen

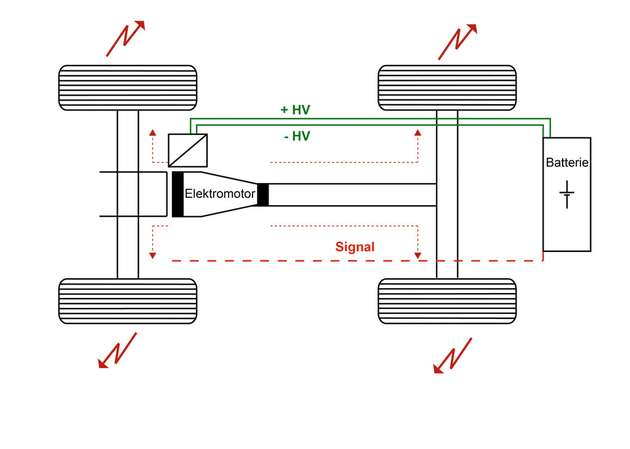

Ein Teil der Störungen strahlt über die Inverterverkabelung aus. Ein größerer Teil über den Läufer des E-Motors und die Welle des Motors. Ein weiterer Kopplungsweg von Störeinflüssen ist über die Motorwelle in das Getriebe und von dort auf die Antriebswellen des Fahrzeugs.

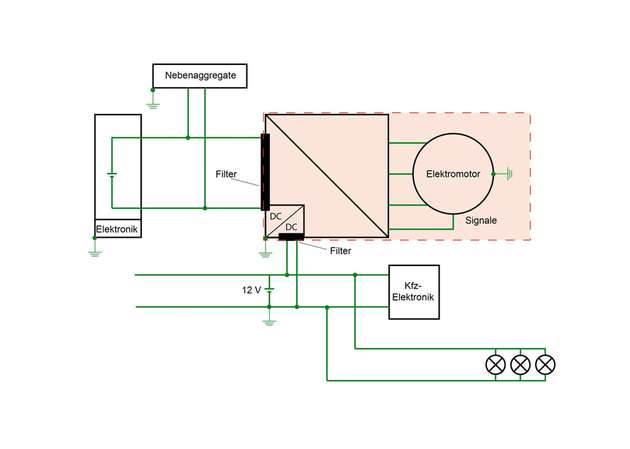

Trotz heutiger Schirmkonzepte können die sehr hohen Störungen des Inverters (mit Störspannungen von 140 dBµV und mehr) auf andere Leitungen und Schaltkreise überkoppeln, die mit der Traktionsspannung versorgt werden. Ein üblicher Übertragungsweg ist vom HV-Teilbordnetz in das 12-V(LV)-Teilbordnetz. Durch den DC/DC-Wandler und die HV-LV-Kopplung im Gehäuse werden die Störungen in die 12-V-Kabel oder die Signal- und Datenleitungen eingebracht und auf diesem Weg in das gesamte Bordnetz eingekoppelt.

Weitere Störungswege

Ein weiterer charakteristischer Störungspfad ist vom Inverter durch die Motorwelle und das Getriebe. Dabei koppeln die hochfrequenten Störungen vom Inverter in die Erregerspulen des E-Motors, dort in den Rotor des Elektromotors und über die Achse des Läufers bis ins Getriebe und dort über kapazitive Kopplungsprozesse von Zahnrad zu Zahnrad weiter bis in die Antriebsachsen.

Dieser Effekt ist am stärksten, wenn sich der E-Motor dreht, da sich im bewegten Zustand zwischen den Kugellagern und den Lagerschalen ein Ölfilm aufbaut. Er wirkt wie eine hochohmige Widerstandsschicht, dadurch werden die Störungen nicht mehr zwischen dem Rotor und dem Motorgehäuse kurzgeschlossen und koppeln von der Motorwelle vollständig in das Getriebe ein.

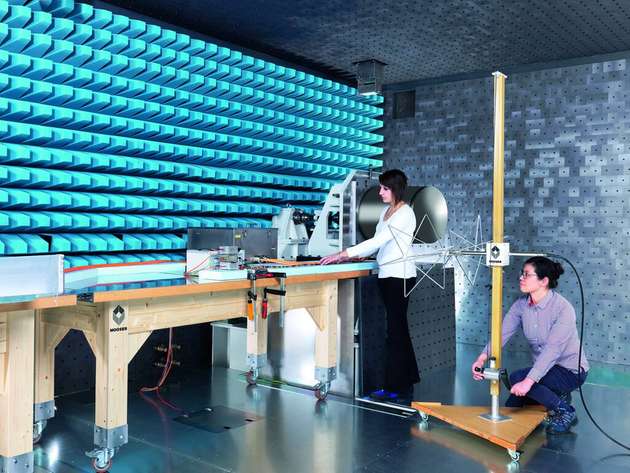

Bei bisher üblichen EMV-Tests im ruhenden Zustand des E-Motors werden dagegen die von den Spulen ausgehenden Störungen über die Antriebswellen und die Kugellager kurzgeschlossen und weitgehend eliminiert. Diesen Effekt hat Mooser als erstes Unternehmen messtechnisch nachgewiesen. Bei den EMV-Messungen ist es daher wichtig, dass sich der E-Motor dreht. Mooser hat dafür ein Ersatzmessverfahren entwickelt, das diesen Effekt im Motor und Getriebe bereits in der Entwicklungsphase noch ohne Inverter untersucht.

Nicht prüfen, sondern integrieren

EMV kann man nicht ins System prüfen, sondern muss sie von Anfang an ins System entwickeln und konstruieren. Die EMV-Optimierung der Komponenten im Fahrzeug ist zeitraubend und unwirtschaftlich, da EMV-Messungen dann erst kurz vor SOP möglich sind. Bei Problemen ist fast keine Zeit mehr für Nachentwicklungen. Außerdem muss der Prüfling jeweils zeitraubend aus dem Fahrzeug aus- und später wieder eingebaut werden. Dies führt zu hohem Zeitaufwand und einer Blockade wertvoller Prüfstandkapazitäten.

Erster Schritt von Mooser ist eine messtechnische Untersuchung des Prüflings im jeweils aktuellen Entwicklungsstadium. Neben der Ermittlung unzähliger Kennwerte, erfolgt die Lokalisierung möglicher Störquellen. Anschließend werden im Bereich der Störquelle die Schaltungstechnik, die Bauteile und das Layout analysiert und es werden Schwachstellen mit dem Lötkolben verbessert. Anschließend wird der Prüfling erneut vermessen. Je nach Ergebnis wird der Störpunkt erneut bearbeitet oder es wird die nächste Störquelle optimiert. Diese beispielhafte Vorgehensweise wird vor allem bei den 12/24-V-Ansteuerungselektroniken gewählt.

Entstören von Hochvolt-Bauteilen

Beim Entstören eines Hochvolt-Bauteils ist es im Prinzip das gleiche Vorgehen: Messen, Analysieren, Optimieren, Messen. Wobei unter Optimieren meist nicht das direkte Löten auf einem Layout gemeint ist, sondern meist Arbeiten an der Leitungsführung, die elektrische und mechanische Optimierung der Filterkomponenten sowie Arbeiten am Gehäuse oder der Massekontaktierung.

Der große Vorteil bei dieser Arbeitsweise besteht darin, dass sehr schnell ein valides Ergebnis messtechnisch vorliegt. Mit diesen Ergebnissen können die Entwickler die Verbesserung 1:1 nachbilden, etwa am Layout, am Gehäuse, bei der Leitungsführung oder Bauteildimensionierung. Auch wenn sich in seltenen Fällen bei einer Verbesserung neue Fehler unbemerkt einschleichen können, ist bei diesem Verfahren die Anzahl der Iterationsschleifen sehr gering.

EMV ist Frontloading

Für die frühzeitige Messung der Komponenten hat das Unternehmen in Zusammenarbeit mit vielen OEMs und Komponentenlieferanten spezielle Prüfstände entwickelt. Sie ermöglichen EMV-Messungen beim simulierten Fahren, Bremsen/Rekuperieren, mit variabler Drehzahl und variablem Drehmoment und bei Wellenstörungen.

Optimalerweise ist die EMV schon im Lastenheft umfassend verankert. Aktuell sind Konzepte mit geschirmtem Hochvoltkabel gebräuchlich. Bei diesen Schirmsystemen kann aber durch die Verkopplung potenziell jede Hochvoltkomponente unerwünschte Abstrahlungen über das 12/24-V-Bordnetz oder über die Mechanik von E-Motor und Getriebe aussenden. Um die Störaussendungen systematisch zu verhindern, werden bereits Filter an den Inverterausgängen zu weiteren Hochvolt- oder 12/24-V-Komponenten erprobt. Diese Filter verbessern die Standfestigkeit und Reparaturfreundlichkeit der elektrischen Komponenten. Außerdem begrenzen sie den Aufwand und die Kosten für Abschirmmaßnahmen auf den mechanischen Teil des Antriebsstrangs. Beispielsweise kann dadurch die Schirmung eines Batteriedeckels entfallen, was etwa 40 bis 50 Euro Kosten spart.

EMV-Messungen und mehr

Die problematischen Auskopplungen über die Motorwelle lassen sich durch eine frühzeitige Festlegung von Schirmmaßnahmen verringern. Dazu müssen aber schon vor der Konstruktion der dedizierten Bauteile beispielsweise die Positionen von Ableitbürsten festgelegt sein, damit die Schirmmaßnahmen konstruktiv – etwa in den Gießformen – berücksichtigt werden können.

Über die reinen Tests und die EMV-Qualifizierung der Komponenten hinaus bietet Mooser seinen Kunden auch die Weiterentwicklung von Komponenten und Systemen an. Etwa durch ein verbessertes Schaltungslayout, eine geänderte Leitungsführung oder ein optimiertes Massekonzept kann man die EMV im System erheblich verbessern. Auch die Ermittlung von Störsicherheits-Abständen zwischen zwei EMV-kritischen Objekten kann dazu beitragen. Die Absicherung dieser Dienstleistungen erledigt Mooser dabei zeit- und kostensparend an seinen Prüfständen für Hochvoltantriebe.

Blick in die Zukunft

Die EMV stellt bei elektrischen Hochvoltantrieben parallel zu den immer vielfältigeren Konzeptlayouts und den immer höheren Spannungslagen immer größere Anforderungen. Ein neues Aufgabengebiet wird beispielsweise die EMV von elektrischen Antrieben mit Brennstoffzellentechnik.

Zusätzlich erwartet Mooser einen wachsenden Bedarf an EMV-Testverfahren für das automatisierte Fahren und seine Subsysteme. Bei diesem sicherheitsrelevanten Thema ist noch viel Abstimmungsbedarf mit den OEMs und Tier-1-Lieferanten erforderlich. Dafür wird die Teststrategie wohl in Richtung Funktionsverbunde erweitert. Tests von Einzelkomponenten werden in vielen Fällen nicht mehr ausreichen.