Zu wissen, wie Eisen zu kochen ist, macht noch keinen guten Stahl aus. Und in Zeiten, in denen die Branche von einer internationalen Stahlkrise spricht und Unternehmensberatungen wie PWC bis 2025 minimales Wachstum prognostizieren, zählt heute mehr denn je, Qualität vor Quantität zu setzen.

Das VOD-Verfahren (Vacuum Oxygen Decarburization) zählt mit dem AOD-Verfahren (Argon Oxygen Decarburization) zu den vakuumbetriebenen Methoden, den Kohlenstoffgehalt rostfreier Stähle weiter zu senken. Hierbei lösen mechanische Vakuumpumpen mit Rootsgebläsen und Schraubenvakuumpumpen vorherige Dampfstrahlpumpen ab. Die Abkehr vom Prozessdampf hin zu elektrisch angetriebenen trockenverdichtenden Pumpen steigert die Energieeffizienz, sodass sich aufgrund kurzer ROI-Zeiten auch Modernisierungen bestehender Anlagen im großen Stil lohnen.

Vorteile moderner Vakuumtechnik

Kommt ein kaskadierter Verbund aus elektrisch angetriebenen Rootsgebläsen und Schraubenvakuumpumpen zum Einsatz, sind Dampfstrahlpumpen nicht mehr erforderlich. Die Substitution sorgt dafür, dass die aufwendige Rohrleitungsinfrastruktur zwischen zentralem Dampfkessel und den Pumpen entfallen kann. Gleiches gilt für nicht mehr erforderliche Boiler zur Dampferzeugung.

Ein weiterer Vorteil der Vakuumerzeugung mit elektromechanisch angetriebenen Pumpen: Die Einheiten verbrauchen nur dann elektrische Energie, wenn sie wirklich benötigt werden. Auf diese Weise entfällt der teure Standby-Betrieb, der erforderlich ist, um Dampfkessel unter Druck zu halten. Die intelligentere Erzeugung eines bedarfsgerechten Vakuums steigert damit die Energieeffizienz von VOD- und AOD-Prozessen, ohne Einbußen bei Produktivität oder Produktqualität.

Anwendung bei chinesischem Stahlwerk

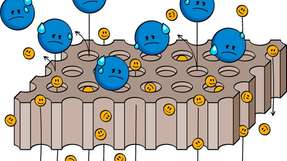

VOD und AOD unterscheiden sich darin, dass bei VOD ausschließlich durch das Anlegen eines Vakuums mit einem Druck von 100 bis circa 200 mbar die im flüssigen Stahl gelösten Gase dazu angeregt werden, an die Oberfläche auszuperlen – vor allem, weil der Partialdruck des Kohlenmonoxids verringert wird. Bei AOD werden Kohlenstoff, aber auch andere Verunreinigungen mit dem Einblasen des Argon-Sauerstoff-Gemisches gezielt oxidiert und aus der Schmelze getrieben.

Der flüssige Stahl wird bei beiden Methoden in Tiegeln in druckdichte Kessel transportiert. Liegt das Vakuum nach dem Evakuieren der Kessel an, muss dieses eine definierte Zeit bis zu einer halben Stunde aufrechterhalten werden, um die Dekarbonisierung verlässlich und mit hoher Reproduzierbarkeit bei der Stahlqualität ablaufen zu lassen.

Der Kompressorhersteller Aerzen realisiert diese Aufgabe mit einem Verbund aus Drehkolbengebläsen und Schraubenvakuumpumpen. In einem Projekt, das 2016 in einem Stahlwerk in China in Betrieb gegangen ist, liefert der vierstufige Aufbau eine Pumpleistung von 635.000 m3 in der Stunde bei einem Vakuum von 0,67 mbar abs (0,5 Torr). Der Vorteil der Aerzen-Lösung liegt vor allem in der Größe der Drehkolbengebläse und Schraubenvakuumpumpen: Die Aggregate zählen zu den größten weltweit und sind für die Einsatzbedingungen der Stahlindustrie ausgelegt. Neben der Anforderung nach schnellen Abpumpzeiten zählt hierzu die Betriebssicherheit innerhalb eines in sich redundanten Systems, das selbst möglichst wenig Anlagen zählt.

Die Kombination aus Drehkolbengebläsen und Schraubenvakuumpumpen stellt deshalb eine geeignete Kombination dar, weil für den überwiegenden Volumenstrom das Rootsprinzip genutzt wird und erst im niedrigen Druckbereich der Schraubenverdichter das Vakuum weiter absenkt. Durch diesen Aufbau reichen im genannten Stahlwerk in China 25 Aggregate für die Entgasung aus. Weil die Gebläse und Verdichter in ihrer jeweiligen Stufe mit einem Querverbund kombiniert sind, erhöht sich zudem die Betriebssicherheit: Sollte ein Aggregat ausfallen, ist der Verbund immer noch in der Lage, das Vakuum zu erzeugen.

„Wir wollen ja nicht aus Schrott nur Schrott machen“

Uwe Großkurth, Key Account Manager für Vakuumgebläse bei Aerzen, beschreibt den Prozess: „Wenn alle nachgeschalteten Pumpen das erforderliche Vakuum erreicht haben, dann halten sie dieses für gut 20 Minuten. Dann ist der Prozess beendet und wir erhöhen in umgekehrter Richtung den Druck wieder schrittweise. Das Ergebnis ist dann ein hochwertiger Chromstahl, für den die fein abgestimmten Abläufe exakt einzuhalten sind, um die gewünschte Qualität zu erhalten.

„Wir wollen ja nicht aus Schrott nur Schrott machen – sondern etwas Vernünftiges“, sagt Großkurth mit Blick darauf, dass bei der Stahlveredelung häufig Metallschrott als Ausgangsmaterial dient und in Elektrolichtbogenöfen eingeschmolzen wird. „Wir sorgen für das perfekte Vakuum – und dieses mit Anlagen, die harmonisch miteinander arbeiten.“

Perfekt abgestimmt heißt, Schraubenvakuumpumpen und Gebläse so zu kombinieren und auszulegen, dass kein Aggregat ständig an der Leistungsgrenze läuft oder etwa zu heiß wird, während andere ihren Teillastbereich nicht verlassen. „Unser Ziel ist es ja, dass solche Anlagen mit entsprechend regelmäßiger Wartung die nächsten 30 bis 40 Jahre halten“, erklärt Großkurth.

Weniger Maschinen, weniger Aufwand

Wenige große Aggregate statt viele kleine: Für Uwe Großkurth bringt die Strategie von Aerzen für Stahlwerke nur Vorteile mit sich: „Jede Maschine weniger spart aufwendige Verrohrung und wir haben ein geringeres Leckagerisiko. Jedes noch so kleine Leck verschlechtert den Wirkungsgrad.“

Zudem lässt sich der schlankere Maschinenpark einfacher in die Steuerungs- und Leitebene einbinden, weil auch die Anzahl der Frequenzumrichter zur Drehzahlsteuerung der Gebläsemotoren und Schraubenvakuumpumpen abnimmt. „Unsere Lösungen haben weltweit den besten Footprint“, sagt Großkurth und begründet diese Aussage mit Einsparungen bei der Energie sowie der geringeren Betriebsfläche.

Retrofit lohnenswert

Ein weiterer Pluspunkt ist die Betriebssicherheit. Jedes Aggregat weniger senkt das Ausfallrisiko innerhalb von MTBF-Berechnungen. Weil an dieser Stelle der Betrieb von Dampfstrahlpumpen zur Vakuumerzeugung im Vergleich zu trockenen Systemen einen höheren Wartungs- und Energieaufwand bedeutet, ergeben sich Einsparpotenziale im Rahmen von Retrofits. Modernisierungen lohnen sich also – zumal die ROI-Zeiten nur wenige Jahre betragen.

Auf geschätzt 600 Anlagen beziffert Aerzen weltweit die Zahl an Stahlveredelungsanlagen, die nach wie vor mit veralteten Dampfstrahlpumpen arbeiten könnten. „Die Kunden unserer Anlagenbauer haben ein großes Interesse daran, umzurüsten“, berichtet Großkurth. „Die höhere Energieeffizienz und vor allem auch die sinkenden Wartungskosten sprechen für sich.“

Als weitere Motivation nennt Großkurth Return-on-Investment-Zeiten von drei bis vier Jahren. „Wir können diese Retrofits sehr gut mit den erfahrenen Anlagenbauern begleiten, weil wir seit mehr als 40 Jahren in der Eisenerzeugung mit Aerzen-Maschinen vertreten sind und die Verfahren entsprechend gut kennen.“ Folglich sei auch das dafür notwendige Equipment entsprechend gut aufeinander abgestimmt, weshalb Systemintegratoren oder erfahrene Anlagenbauer bei neuen Projekten oder Modernisierungen auf komplette und leicht in bestehende Anlagen zu integrierende Systeme zurückgreifen können.

Prozess der Stahlveredelung

„Frischen“ nennen Stahlkocher unterschiedliche Verfahren, die das Ziel haben, den Kohlenstoffanteil durch Einblasen von Sauerstoff im Stahl zu senken. Gleichzeit gibt es eine reinigende Wirkung – unter anderem von Phosphor und Schwefel. Beim AOD-Verfahren sorgt die Zumischung des Edelgases Argon als inertes Element dafür, dass sich der Partialdruck des Sauerstoffes senkt. Auf diese Weise lässt sich in der Schmelze der Kohlenstoff besser oxidieren, ohne dabei vermehrt Legierungsmetalle wie Chrom oder Mangan mitzuoxidieren. Weil sich diese Reaktion durch das Argon nur zurückdrängen, aber nicht verhindern lässt, werden die oxidierten Metalle nach dem Frischen durch Zugabe von Kalk und Silikaten wieder reduziert. Die Geschichte nichtrostender Stähle auf Chrom-Nickel-Basis ist nahezu 100 Jahre alt und geht zurück bis in die 1920er-Jahre. Eine wichtige Voraussetzung für die Korrosionsbeständigkeit von Edelstahl ist der niedrige Kohlenstoffgehalt, weil sich nur dann eine hauchdünne Chromoxidschicht an der Oberfläche von Rohren, Blechen oder Trägern bildet. Diese verhindert das Eindringen von Sauerstoff in das Kristallgitter. Schmolz man diese Stähle ursprünglich in Siemens-Martin-Öfen und später in Elektrolichtbogenöfen in einem einzigen Schritt, kommen aktuell zweistufige Verfahren zum Einsatz – erst das Einschmelzen und dann die Weiterarbeitung in VOD- oder AOD-Konvertern.