Im Zeitraum vom Januar bis Dezember 2020 wurden in Deutschland in der Kategorie Lebensmittel und Getränke 224 Verbraucherwarnungen veröffentlicht. Mit Keimen infizierte Lebensmittel gefährden die Gesundheit der Verbraucher und Rückrufaktionen bedeuten für die Hersteller einen hohen finanziellen Schaden und einen erheblichen Imageverlust. Die Lebensmittelsicherheit hat daher einen hohen Stellenwert, entsprechend streng sind die Vorgaben und Richtlinien, die der Gesetzgeber dazu erlassen hat. Um hygienebedingte Gefährdungen zu vermeiden, ist das Hygienic Design bei der Gestaltung von Maschinen für die Herstellung von Lebensmitteln – und auch bei der Produktion von Kosmetik und pharmazeutischen Produkten – eine zentrale Voraussetzung. Doch welche Schritte sind notwendig, um die hygienische Konstruktion einer Nahrungsmittelmaschine sicherzustellen? Die Antwort darauf ist in einer Vielzahl unterschiedlicher Normen zu finden.

Grundlegende Anforderungen und präzise Vorgaben

Das grundlegende Regelwerk, auch für Nahrungsmittelmaschinen, ist die Maschinenrichtlinie 2006/42/EG (MRL). In der MRL werden die Nahrungsmittelmaschinen als Sonderfall betrachtet, die neben den allgemeinen Sicherheitsanforderungen auch Forderungen nach der Reinigbarkeit, der Hygiene und der Desinfizierbarkeit erfüllen müssen. Diese Anforderungen sind im Abschnitt 2.1 der MRL 2006/42/EG beschrieben.

Eine weitergehende Präzisierung der Vorgaben der MRL findet sich in der Norm DIN EN 1672-2. Hier sind die Anforderungen an die Hygiene und die Reinigbarkeit von Nahrungsmittelmaschinen beschrieben. Die DIN lehnt sich dabei an die weltweit einheitlichen und bekannten EHEDG-Leitlinien der European Hygienic Engineering & Design Group an.

Ein Beispiel: Für den Frontring eines Bediengeräts, der den Übergang vom jeweiligen Bediengerät zur Frontplatte des Gehäuses bildet, ist ein definierter Mindestwinkel vorgegeben. So wird sichergestellt, dass das Personal die Zwischenräume auf der Frontplatte gründlich mit einem Tuch reinigen und die Geräte von allen Seiten auf Beschädigungen inspizieren kann. Hilfreich ist diese Norm auch bei der hygienebezogenen Risikobeurteilung von Nahrungsmittelmaschinen, deren Durchführung und Ablauf in der Norm beschrieben sind.

Hygienegerechte Gestaltung

Anforderungen an die hygienegerechte Gestaltung von Maschinen sind auch in der DIN EN ISO 14159 („Sicherheit von Maschinen – Hygieneanforderungen an die Gestaltung von Maschinen“) festgeschrieben. Beispielsweise muss sichergestellt sein, dass es keine Toträume gibt, in denen sich Materialreste absetzen oder Biofilme bilden können. Die Oberflächen und Geometrien der Maschine müssen so gestaltet, dass man sie gut reinigen kann. Darüber hinaus beschreibt die Norm Strategien zur Auswahl und Verifizierung der Hygienemaßnahmen sowie Prüfverfahren. Sehr informativ sind auch die Beispiele für gute und schlechte hygienische Gestaltungsmerkmale. Befinden sich Materialien im Lebensmittelkontakt, müssen sie den einschlägigen Rechtsvorschriften und Richtlinien genügen. Zu berücksichtigen ist dabei unter anderem die Verordnung 10/2011/EU, die für alle Materialien und Artikel aus Kunststoff oder Polymeren gilt. Die Verordnung enthält zum Beispiel Vorgaben zur Durchführung von Migrationsprüfungen und Angaben zu unbeabsichtigt eingebrachten Stoffen (NIAS – Non Intentionally Added Substances).

Neue Bediengeräte-Baureihe

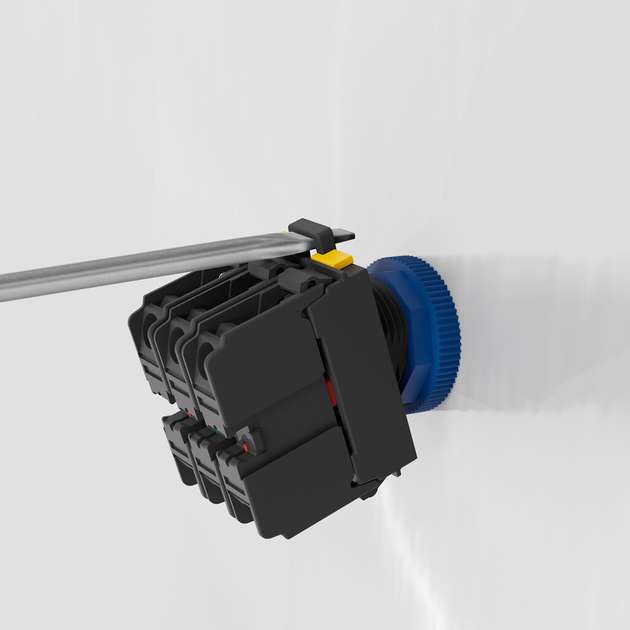

Die Neufassung der Norm DIN EN 1672-2 sowie der Verordnung (EU) 2020/1245 vom 2. September 2020 hat Schmersal zum Anlass genommen, seine bewährte N-Baureihe an hygienegerechte Befehls- und Meldegeräten ebenfalls zu überarbeiten und neu aufzulegen. Ebenfalls berücksichtigt wurden die Anforderungen der DIN EN ISO 14159. Zu den charakteristischen Eigenschaften der Befehls- und Meldegeräte des H-Programms gehören spaltfreie Übergänge von Dichtelementen und Flächen sowie das Fehlen von vorstehenden Teilen. Die Bedienelemente sind leicht zu reinigen, und sie sind so gut abgedichtet, dass sie der regelmäßigen Reinigung zum Beispiel mit Hochdruckreinigern oder mit aggressiven Reinigungsmitteln standhalten.

Das neue H-Programm entspricht nicht nur den Anforderungen der Normen und dem Konstruktionsprinzip des Hygienic Design, sondern ist zudem vollständig modular aufgebaut. Dank Snap-On-Kontaktträgern und Einzelkontakten, die – auch im Huckepack-Prinzip – kombiniert werden können, ermöglicht dieses Konzept erstens eine sehr einfache und schnelle Montage, zweitens eine hohe Flexibilität und drittens bietet es die Voraussetzung für eine Vorverdrahtung.

Insgesamt stehen 147 verschiedene Geräte zur Auswahl, darunter allein 26 Pilzdrucktaster, 24 Wahlschalter mit zwei oder drei Positionen und vier Potentiometer-Drehschalter. Der Konstrukteur einer Nahrungsmittelmaschine kann also frei wählen, welche Art von Bedienelementen des H-Programms er für die Gestaltung der HMI verwendet.

Fazit

Um den Anforderungen der Lebensmittelsicherheit zu genügen, ist das Hygienic Design und eine entsprechende Materialauswahl für Nahrungsmittelmaschinen ein absolutes Muss. Das gilt auch für die Sicherheitskomponenten und Bedienelemente, die in den Maschinen verbaut sind. Es gilt eine Vielzahl von Normen zu beachten, die jedoch auch eine wichtige Hilfestellung bieten für die hygienegerechte Gestaltung sowie für die Reinigung von Nahrungsmittelmaschinen.

.jpg)