Je mehr Schnittstellen eine Prozessautomatisierung bedient, desto höher der Komplexitätsgrad. Was zunächst wie eine Binsenweisheit klingt, kann in der Praxis eine erhebliche Erweiterung der Anforderungen nach sich ziehen. Das gilt nicht allein auf technischer Ebene, sondern insbesondere auch für die Kommunikation mit den jeweiligen Projektpartnern. Die Beauftragung der Proleit durch den Riesbürger Anlagenbauer Pentair Südmo für ein Projekt im litauischen Kaunas ist ein Beispiel dafür.

Die Aufgabe von Pentair und Proleit bestand darin, eine komplette Molkereianlage für die landwirtschaftliche Genossenschaft Pienas aufzubauen; Proleit war dafür vom Generalunternehmer Pentair für die Prozessautomatisierung ausgewählt worden. Die Zeitplanung für die Umsetzung des Gesamtprojekts war vom Auftraggeber ambitioniert fixiert, sollte doch der Mitte 2015 gestartete Bau der Anlage noch im gleichen Jahr fertiggestellt

werden.

Personelle Unterstützung

Die zunächst festgesteckten Fristen mussten aufgrund einiger Änderungen am Projektplan schon früh angepasst werden. „Auf personeller Ebene kam uns die Verzögerung im Ablauf aber entgegen“, so Proleit-Projektleiter Thorsten Luber. Das Projekt war äußerst kurzfristig anberaumt worden, der Zeitplan sehr eng gesteckt: Das hätte in der Summe durchaus zu Engpässen führen können.“ Um diese von vornherein auszuschließen, hatte der Prozessautomatisierer zwei Mitarbeiter der eigenen ukrainischen Tochtergesellschaft TOB Proleit Automation für das Projekt in

Litauen mit eingebunden.

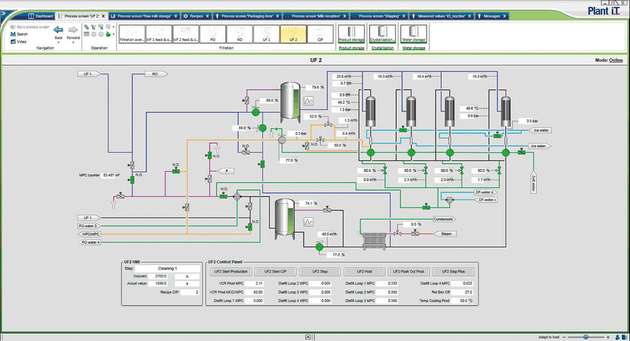

Nachdem eine Anlage zur Wasseraufbereitung geplant und installiert worden und der „Nassteil“ weitgehend fertiggestellt war, konnte Proleit schließlich Mitte 2016 damit beginnen, den ersten und größeren Produktionsabschnitt der Molkerei mit Einsatz des hauseigenen Prozessleitsystems Plant iT zu automatisieren. Die standardmäßig eingerichtete Eingangsstufe bildete in diesem Fall die zweifach ausgelegte Milchannahme, über die der Transport der Rohmilch von den LKWs in die drei 300.000-Liter-Tanks erfolgen kann. Von dort aus wird die Milch – je nach Verarbeitungsziel als Magermilch- oder Sahneprodukt – parallel durch einen Milch- und einen Sahnepasteur geführt. Vom Pasteur aus trennen sich, den unterschiedlichen Endprodukten gemäß, die Verarbeitungsprozesse.

Während die eigentliche Sahneproduktion durch die Lagerung in den drei dafür zur Verfügung stehenden Tanks abgeschlossen ist (und von dort aus nach der Verladung direkt zum Abnehmer abtransportiert werden kann), durchläuft die Produktion von Magermilch einen weitaus komplexeren Prozess. Nach der Zwischenlagerung in den insgesamt vier Magermilchtanks wird die Milch in die Filtration geleitet, wo sie entsprechend der Vorgaben von Pienas für die vier unterschiedlichen Endproduktvarianten von löslichem Milchpulver weiterverarbeitet wird.

Überblick über Hard- und Software

Mit dem Übergang vom Pasteur in die Filtration und der Weiterverarbeitung der Milch in vier verschiedenen Filterstufen öffnete sich aus Sicht von Proleit eine erste anspruchsvolle Schnittstelle. So war in diesem Fall die komplette Filtrationsanlage, inklusive der Automatisierung, vollständig an ein Schweizer Unternehmen vergeben worden. „Als Software für die Prozessleittechnik bietet uns Plant iT im Zuge der Implementierung alle Möglichkeiten, auch komplexe Schnittstellen einzubinden“, erklärt Thorsten Luber. In der Regel sei es aber so, dass der Betreiber den Prozess – gerade dann, wenn unterschiedliche Automatisierungen in einer Anlage miteinander verknüpft sind – über ein Frontend verfolgen möchte. Ihm dann über die unterschiedlichen Hard- und Softwaresysteme hinweg einen Gesamtüberblick zu vermitteln, darin bestehe eine große Herausforderung.

Nach Abschluss der Filtration markierte die Lagerung der Milch in die fünf dafür bereitstehenden Produkttanks den Übergang vom Nass- zum Trockenteil. Von hier aus wird die pasteurisierte und filtrierte Milch je nach anvisiertem Endprodukt auf drei unterschiedlichen Wegen weiterverarbeitet. Zwei dieser Wege führen über Evaporatoren, in denen die Milch zum Milchpulver eingedampft wird, ein weiterer leitet die Milch direkt vom Produkttank in einen Trockenturm. Die beiden Verdampfer wurden dabei von einem weiteren Schweizer Unternehmen bereitgestellt, mussten also über eine zusätzliche Schnittstelle an das bestehende Prozessleitsystem angeschlossen werden. Auch hier galten die gleichen Anforderungen wie zuvor bei der Filtration: Eine auf einer Einzelanlage eingerichtete Automatisierung musste in das bereits bestehende Gesamtleitsystem integriert, die Kerninformationen dazu für den Betreiber zugänglich gemacht werden.

Von den beiden Evaporatoren wird das lösliche Milchpulver schließlich zum Nachtrocknen in zwei Trockentürme, einer davon über eine weitere Lagerung in einem Kristallisationstank, und damit wieder in das bestehende Leitsystem Plant iT überführt. Eine gewisse Anzahl von Schnittstellen zu bedienen, sei, so Luber, für Projekte dieser Größenordnung durchaus normal, das gelte auch für die Einbindung weiterer Gewerke. In Kaunas kam hier neben der eigentlichen Molkereianlage die Integration sechs weiterer Hilfsanlagen, unter anderem zur Wasseraufbereitung sowie für die Dampf- und Kälteerzeugung hinzu.

Projekt erfolgreich abgeschlossen

„Ungewöhnlich war auch die hohe Anzahl der unmittelbar am Projekt Beteiligten“, so der Proleit-Projektleiter, „denn auch das sind, im erweiterten Sinne, Schnittstellen, die wir einbeziehen müssen.“ Gerade im Zuge des Pienas-Projekts gingen diese „Kommunikationsschnittstellen“ in Art und Umfang weit über das übliche Maß hinaus. „Zu den technischen Schnittstellen kam eine Vielzahl unterschiedlicher Ansprechpartner – Auftraggeber wie auch Kooperationspartner – hinzu, die wir im Zuge der Automatisierung zu berücksichtigen hatten.“ Insgesamt seien in unterschiedlichen Verantwortlichkeiten und Abhängigkeiten allein sechs Unternehmen an diesem Projekt beteiligt.

Im März 2017 konnte die Anlage nach erfolgreicher Automatisierung schließlich vollständig in Betrieb genommen werden. Nicht nur Thorsten Luber von Proleit, auch Vytautas Stunzenas, verantwortlicher Projektleiter bei Pienas LT, ist mit dem Projektverlauf zufrieden: „Hervorheben möchte ich vor allem die hohe Agilität bei Proleit. Ohne sie wäre ein so komplexes Projekt nicht zu realisieren gewesen.“