Dieser Artikel ist Teil unserer Titelreportage der Hier geht es zum zugehörigen Titelinterview mit Stefan Suchan von Fischer Elektronik.

Beim Isolierkörpermaterial sollte beispielsweise auf einen hochtemperaturbeständigen Kunststoff geachtet werden, damit sowohl das Wellenlötverfahren (THT) als auch das Reflowlötverfahren (THR) problemlos verwendet werden kann. Sobald es um das Kontaktmaterial des Stift- oder Buchsenkontakts geht, muss ein Kompromiss zwischen hoher elektrischer Leitfähigkeit und guten mechanischen Eigenschaften eingegangen werden.

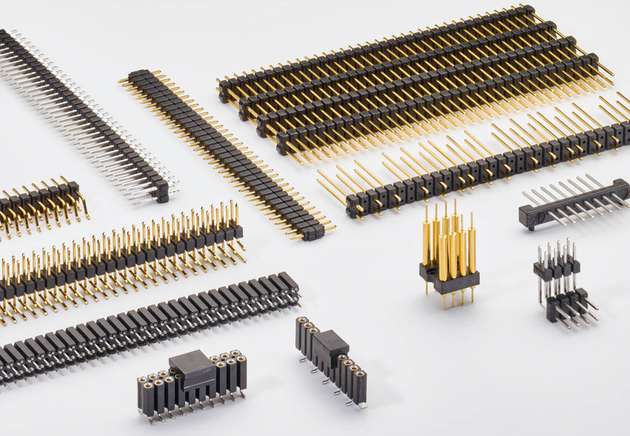

Zu guter Letzt wird mit der Kontaktbeschichtung der Einsatzort und die maximale Anzahl an Steckzyklen festgelegt. Während eine Zinnbeschichtung lediglich für maximal zehn Steckzyklen geeignet ist, können vergoldete Kontakte je nach Kontaktgeometrie und Schichtstärke mehrere hunderte Steckzyklen überstehen, ohne an Performance zu verlieren.

Isolierkörpermaterial

Für das Isolierkörpermaterial von Leiterkartensteckverbindern können viele verschiedene Kunststoffe verwendet werden. Jedoch sind einige Kunststoffe besser dafür geeignet als andere.

Im Laufe der Zeit haben sich Kunststoffe wie Polyamid (PA), Polyphenylensulfid (PPS) oder auch in den vergangenen Jahren das Liquid Crystal Polymer (LCP) etabliert. Alle diese Kunststoffe sind technische Kunststoffe mit einer hohen Wärmebeständigkeit, welche jenseits der maximalen Reflowlöttemperatur von 260 °C liegen. Damit kann ein nicht so hoch technischer Kunststoff wie beispielsweise Polyoxymethylen (POM) nicht mithalten. Neben der hohen Wärmebeständigkeit bieten die drei zuvor genannten technischen Kunststoffe ebenfalls gute Fließeigenschaften. Diese Fließeigenschaften werden gerade bei den sehr filigranen Geometrien der Stift- und Buchsenleisten benötigt.

Um eine hohe Stabilität der Stift- und Buchsenleisten zu gewährleisten, werden die Kunststoffe in der Regel mit einem Glasfaseranteil von 30 bis 40 Prozent versehen. Anzumerken ist, dass die Kunststoffgruppe Polyamid hygroskopisch ist und im Vergleich zu PPS und LCP deutlich größere Wasseraufnahmen zulässt.

Die Wasseraufnahme von einigen Polyamiden liegt bei über vier Prozent. Somit kann sich das Volumen der Isolierkörper aus Polyamid durch die natürliche Feuchtigkeitsaufnahme erhöhen. Dennoch ist der Kosten-Nutzen-Wert bei Polyamiden am besten, und somit werden Polyamide häufig für Isolierkörper von Stift- und Buchsenleisten verwendet.

Kontaktmaterial von Buchsenkontakten

Äquivalent zu den Stiftkontakten haben sich auch bei den Buchsenkontakten Kupferlegierungen als Kontaktmaterialien etabliert. Im Besonderen werden die Buchsenkontakte aus den Kupferlegierungen Bronze, Messing und Berylliumkupfer (CuBe) hergestellt.

Eine Unterscheidung der Buchsenkontakte besteht zwischen den gestanzten und gedrehten Buchsenkontakten. Die gestanzten Buchsenkontakte besitzen in der Regel zwei Kontaktpunkte, wohingegen die gedrehten Buchsenkontakte häufig vier oder sechs Kontaktpunkte haben. Dies liegt in dem Aufbau und der Ausprägung der Buchsenkontakte.

Die gestanzten Kontakte werden häufig als Gabelkontakte aus dem Bandmaterial gestanzt. Wiederum bestehen die gedrehten Buchsenkontakte aus dem gedrehten Kontakt und einem gestanzt und gewickelten Kontaktclip. Durch die Herstellprozesse ist der gestanzte Kontakt um einiges günstiger als der gedrehte Buchsenkontakt mit dem Kontaktclip.

Kontaktbeschichtungen

Je nach Kundenanforderung wird in den meisten Fällen zwischen einer Zinn- oder Goldbeschichtung gewählt. Bei geringeren Anforderungen an die Steckzyklenzahl kann der Kunde auf die kostengünstigere Zinnbeschichtung zurückgreifen.

Sobald mehr als zehn Steckzyklen durch die Applikation gefordert werden, sollte der Kunde auf eine Goldbeschichtung gehen. In Bezug zur Goldbeschichtung ist gerade bei Steckverbindern aus Fernost darauf zu achten, dass bei den meisten Steckverbindern lediglich eine Flash-Goldschicht aufgetragen wird. Diese Flash-Goldschicht liegt unter 0,2 µm und dient hauptsächlich als Korrosionsschutz. Die Firma Fischer Elektronik verwendet bei vergoldeten Kontakten immer eine Mindestschichtstärke von 0,2 µm.

Neben einer vollständigen Zinn- oder Goldbeschichtung besteht auch die Möglichkeit auf selektiv beschichtete Kontaktstifte. Bei der selektiven Kontaktbeschichtung wird der Lötbereich verzinnt und der Steckbereich vergoldet.

Um die selektive Beschichtung herzustellen, wird eine Bandgalvanik verwendet. Somit müssen die Kontakte in einem vorgelagerten Arbeitsschritt auf ein Gurtband gegurtet werden. Die vollständige Zinn- beziehungsweise Goldbeschichtung kann über eine Trommelgalvanik aufgetragen werden. Bei der Trommelgalvanik werden die Kontakte nicht gegurtet, sondern in größeren Mengen in einer Trommel veredelt.

Zusätzlich zu der oberflächlichen Kontaktbeschichtung wird eine Nickelsperrschicht zwischen dem Kontaktgrundmaterial und der Kontaktbeschichtung aufgetragen. Die Nickelsperrschicht dient als Diffusionssperre zwischen edler Kontaktbeschichtung und unedlem Kontaktgrundmaterial. Ohne die Nickelsperrschicht würde die Goldbeschichtung mit der Zeit in die Kupferlegierung hineindiffundieren. In Bezug zur Zinnbeschichtung dient die Nickelbeschichtung zur Minimierung der Whiskerbildung. Die Zinnbeschichtung haftet gut auf der Nickelschicht, und somit werden Whisker bei Bestückungs- und Steckprozessen minimiert.

Im Einsatzgebiet von Messanwendungen sollte bei der Nickelsperrschicht darauf geachtet werden, dass in der Nickelbeschichtung ein erhöhter Phosphoranteil enthalten ist. Durch die Erhöhung des Phosphoranteils ist Nickel nicht mehr ferromagnetisch, sondern wird paramagnetisch und beeinträchtigt somit keine Messergebnisse.

Fazit

Zusammenfassend lässt sich festhalten, dass dem Kunden viele verschiedene Auswahlmöglichkeiten zur Verfügung stehen. Dies bedeutet sowohl Fluch als auch Segen.

Neben der Auswahl zwischen den unterschiedlichen Isolierkörper- und Kontaktmaterialien muss der Kunde auch die Einbaubedingungen und den Lebenszyklus des Steckverbinders beachten. Je nach Anforderungsprofil eignen sich einige Werkstoffe besser oder auch weniger gut.

Zusätzlich sollte bei der Applikation die Kontaktbeschichtung betrachtet werden. Nicht nur aufgrund der Steckzyklen, sondern auch in Bezug auf die elektromagnetische Verträglichkeit der Steckverbinder beispielsweise in hochpräzisen Messanwendungen. Dabei hat sich das Unternehmen Fischer Elektronik als starker Partner etabliert.

_klein.jpg)