In der Industrie sind die Arbeitsbedingungen für Pumpen anspruchsvoller als in vielen anderen Arbeitsgebieten: Medieneigenschaften variieren, Fördervolumina wechseln, Prozesse müssen optimiert werden. Oft kommen noch aggressive, abrasive oder auch die Umwelt potenziell gefährdende Fördermedien hinzu, die den Einsatz hochwertiger Werkstoffe erfordern und eine aufwendige Sicherheitstechnik bedingen. Neben der Verfügbarkeit der Anlagentechnik rangiert die Sicherheit auf der Prioritätenliste ganz oben, weiterhin stehen die Lebenszykluskosten (Lifecycle Costs) mit im Pflichtenheft.

Um diesen Anforderungen gerecht zu werden, müssen die zu fördernden Medien und die zugehörigen Pumpen überwacht und kontrolliert werden. Waren dazu bislang eine ganze Reihe externer Geräte wie Frequenzumrichter, Sensoren, Datenspeicher und Regler notwendig, so werden diese heute in die Pumpe integriert. Der elektronisch drehzahlgeregelte Antrieb mit integriertem Frequenzumrichter ist bei Grundfos Standard. Die integrierte Elektronik lässt eine optimale Anpassung der Pumpe an die Betriebsbedingungen zu, verbessert die Verfügbarkeit und reduziert durch optimierte Regel-Algorithmen die elektrische Leistungsaufnahme.

Den ganzheitlichen Systemansatz für Pumpenanlagen – die Verschmelzung selbst entwickelter und gefertigter Komponenten (Hydraulik, Antriebslösungen, Sensoren, Regelungstechnik) zu einem intelligenten Hybridsystem – nennt Grundfos iSolutions. Damit eine iSolution in Echtzeit mit der Prozessleittechnik kommunizieren kann, sind schnelle Daten-Highways erforderlich. Bus-Systeme bieten sich dazu besonders an.

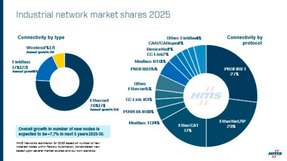

Welchen Bus wählen? Planer und Betreiber bevorzugen offene Lösungen, suchen sich unabhängig zu machen von firmenspezifischen Entwicklungen. Das ist nachvollziehbar: Den proprietären Insellösungen fehlt es zumeist an Flexibilität und sie machen den Betreiber abhängig von einzelnen Herstellern. Offene Bus-Systeme hingegen vermeiden konzeptbedingt diese Nachteile.

Grundfos setzt auf Industrial Ethernet

Industrielle Datennetzwerke lassen sich in drei Kommunikationsebenen strukturieren: Leit-, Steuer- und Aktor-/Sensor-Ebene. Insbesondere in der Steuer- und Sensor-/Aktor-Ebene gewinnen die Echtzeiteigenschaften des Kommunikationssystems an Bedeutung. Um seine Pumpen in ein Feldbus-System integrieren zu können, nutzt Grundfos seit Jahren bereits pumpenspezifische Feldbuskarten. Sie ermöglichen die Datenbus-Kommunikation über offene Datenbus-Protokolle, die Pumpen können so von der Leitzentrale optimal angesteuert werden. Drahtlose Varianten, basierend auf GSM/GPRS-Mobilfunktechnologie, können entlegene Geräte per Modbus-Protokoll an die Leittechnik anbinden.

Die Feldbuskarten sind in zwei Ausführungen verfügbar: Als CIM (Communication Interface Module) – diese Steckkarten werden direkt im Antrieb der Pumpe eingesteckt – und als CIU (Communication Interface Unit) in einer externen Box mit integriertem

24-240 Volt AC/DC-Netzteil. Speziell für seine Smart Digital Dosierpumpen hat Grundfos eine zwischen Pumpe und Fußplatte einklickbare E-Box entwickelt. Die Datenbusmodule basieren auf Standard-Funktionsprofilen, um den Datenaustausch im Netzwerk und die Inbetriebnahme so einfach wie möglich zu gestalten. Die Verwendung von Standard-Funktionsprofilen sorgt für ein benutzerfreundliches einfaches Verständnis der übertragbaren Daten. Existierende Feldbusse der ersten Generation werden mittlerweile häufig durch ein echtzeitfähiges Industrial Ethernet ersetzt oder ergänzt. Die neuen Ethernet-basierten Feldbussysteme bieten enorme Vorteile, da für die Kommunikation auf bekannte Hardwarekomponenten (RJ45-Stecker, Switch, Hubs usw.) zurückgegriffen werden kann. So bleibt das Feldbusprotokoll an sich unverändert, nur der Kommunikationstransport wird über Ethernet realisiert.

Neben den klassischen Feldbus-Protokollen (für die Gebäudeautomation oder für industrielle Prozesse) offeriert Grundfos deshalb das CIM/CIU 500, das Industrial-Ethernet-Busprotokolle unterstützt. Um die Variantenvielfalt zu reduzieren, unterstützt eine einzige CIM-500-Feldbuskarte durch Drehen eines Schalters unterschiedliche Ethernet-Busprotokolle wie Profinet IO, Modbus TCP und BacNet IP.

Gerade in Zusammenhang mit neuen SPSen (speicherprogrammierbaren Steuerungen) mit integrierter Profinet-Schnittstelle bietet die Ansteuerung/Überwachung via Feldbus dem Betreiber deutliche Vorteile:

direkte Kommunikation mit SPS, die standardmäßig über eine Ethernet-Schnittstelle verfügen

optimale Ansteuerung von drehzahlgestellten Pumpenantrieben mit großem Regelbereich

kundenspezifische Auswertung von Warn- oder Alarmsignalen über eine weitere Bearbeitung in der SPS

Aufnahme von Energieverbrauchswerten

zusätzliche Sensorwerte der Pumpe werden erfasst

modularer Aufbau, nachrüstbar

ein Modul für unterschiedliche Ethernet-basierte Feldbussysteme.

Jedem CIM/CIU-Datenbus-Kommunikations-Modul liegt eine DVD bei, auf der alle notwendigen Informationen wie Funktionsprofile, Bedienanleitungen und datenbusspezifische Dokumentationen aufgespielt sind. Daneben sind etwa für Smart-Digital-Dosierpumpen Beispiel-Programmierungen beigelegt, um die Integration in die Prozessleittechnik so einfach wie möglich zu gestalten.

Damit ist eine optimierte Sollwertansteuerung und eine Visualisierung der Pumpendaten inklusive des zentralen Daten-Monitorings auf der Prozessleittechnik möglich. Ziel ist es, dem Betreiber einfach und schnell die Kommunikation mit seinen Prozessgeräten zu ermöglichen und beispielsweise durch eine optimierte Drehzahlregelung Energie einzusparen oder den Prozess aktiv zu beeinflussen. Durch die Transparenz der Daten können Statusdaten überwacht werden, Wartungsarbeiten sind planbar. Dies verbessert das Berichtswesen, erhöht die Anlagenverfügbarkeit, die Anlagensicherheit und ermöglicht eine einfache und schnelle Analyse der Prozesse.

Frequenzumrichter präziser steuern

Die Anbindungsmöglichkeit an die zentrale Leittechnik per Feldbus eröffnet dem Betreiber vielfältige und effiziente Überwachungs- und Steuerungsmöglichkeiten. Dies gilt in besonderer Weise für Prozesspumpen, die per Frequenzumformer drehzahlverstellbar sind.

Im Gegensatz zur Analogansteuerung kann der Frequenzumrichter mittels Feldbuskommunikation wesentlich genauer und flexibler angesteuert werden. Toleranzen von Digital-/Analogwandlern werden bei der Digitalübermittlung ausgeblendet, sodass eine wesentlich präzisere Ansteuerung und Datenübermittlung erfolgen kann. Auch die Anfälligkeit gegenüber Störungen der Analogsignale ist bei der Feldbuskommunikation ausgeblendet.

Ebenso lässt sich bei der Feldbusansteuerung zwischen verschiedenen Betriebsarten wechseln (z.B. von der Konstantdruck-Regelung zur Konstantvolumenstrom-Regelung z.B. bei Pumpen in Prüfstandanwendungen). Bei Anschluss eines Volumenstrom-Sensors lässt sich der Datenpunkt „Spezifische Energie kWh/m3“ erfassen, der einen Rückschluss über die Effizienz des gesamten hydraulischen Systems gibt. Jegliche Störung des Systems (Verblockung, Kavitation, Verschleiß usw.) lässt den Wert der spezifischen Energie ansteigen, da für das Fördern von einem Kubikmeter Medium mehr Energie aufgewendet werden muss als zum Zeitpunkt der Erstinbetriebnahme. Bei Festlegung eines Schwellenwerts kann bei Bedarf eine Warnung abgesetzt werden; so ist frühzeitig eine schleichende energetische Verschlechterung des Systems zu erkennen.

Fazit: Ziel der Industrial-Ethernet-Technologie ist es, ein einheitliches Kommunikationssystem zu definieren, das einerseits eine gute Anbindung an die IT-Systeme in der Leitebene und andererseits gute Echtzeiteigenschaften für die Kommunikation der dezentralen Feldgeräte mit den Steuerungen ermöglicht. CIM/CIU 500 ermöglicht die Kopplung von Grundfos-Pumpen an das echtzeitfähige Industrial Ethernet – ein weiterer Baustein des iSolutions-Konzepts dieses Anbieters.