Pulverhandling erzeugt Staub. Das ist nicht das einzige Problem. Pulver liegen in den allermeisten Fällen agglomeriert vor – und je feiner ein Pulver ist, desto stärker neigt es zum agglomerieren. Die Ursachen der Agglomerate sind vielfältig. Neben physikalischen und elektrostatischen Kräften (Van-der-Waals, Coulomb, Sinterbrücken) gibt es im Produktionsalltag noch zahlreiche weitere Ursachen für die Bildung von Agglomeraten. So führen beispielsweise Temperatursteigerungen über die Glasübergangstemperatur während des Transports dazu, dass Partikel miteinander verschmelzen (Caking), während eine kühle Lagerung zum Unterschreiten des Taupunktes, zu Kondensation innerhalb des Pulvers und damit zu Flüssigkeitsbrücken zwischen den Partikeln führen kann.

Um ein bestmögliches Dispergierergebnis zu erreichen, gilt es, bestehende Agglomerate sofort beim Pulvereintrag abzubauen sowie die Bildung neuer Agglomerate beim Pulvereintrag in Flüssigkeiten von vorneherein zu vermeiden. Denn andernfalls müssen diese Agglomerate im Nachgang durch langes Rühren und aufwendiges Nachdispergieren abgebaut werden – mit häufig negativen Folgen für die Produktqualität: Bei Joghurt wird die Textur zerstört und man benötigt zusätzliche Proteine und Stabilisatoren, in Shampoos sinkt die Viskosität und es muss zusätzlicher Verdicker eingesetzt werden. Polymere werden zerstört und Harze oder Bindemittel überhitzt. Außerdem kostet Nachdispergieren Zeit, Energie und blockiert unnötig die Prozessbehälter.

Die Pulverpartikel müssen deshalb bereits vor dem Kontakt mit der Flüssigkeit separiert und jedes Partikel muss einzeln vollständig benetzt werden. Die beim Pulvereintrag zu benetzende Partikeloberfläche ist riesig. Sie beträgt zwischen einem und eintausend Quadratmetern pro Gramm Pulver. Ein 25-kg-Sack Pulver kann somit eine zu benetzende Partikeloberfläche in der Größenordnung zwischen 25.000 m2 und 25 km2 haben. Zu dieser äußeren Oberfläche kommt bei porösen Partikeln, wie zum Beispiel Kieselgelen, noch eine innere Oberfläche – und diese muss ebenfalls vollständig benetzt werden.

Außerdem enthalten Pulver sehr viel Luft. Selbst schwere Pulver wie Titandioxid kommen auf einen Volumenanteil von über 75 Prozent Luft. Bei leichten Pulvern kann der Anteil über 95 Prozent liegen – und diese Luft muss vollständig durch Flüssigkeit substituiert und abgeschieden werden. Die Luft darf nicht mit dem Pulver dispergiert werden, denn das führt zu Mikroschaum.

Probleme konventioneller Pulverbenetzungsverfahren

Konventionelle Verfahren des Pulvereintrags in Flüssigkeiten mittels Rührwerken, Injektoren oder In-line-Mischern erzeugen überwiegend unerwünschte Agglomerate. Die Pulverpartikel kommen nicht vereinzelt, sondern als kompakte Schüttung mit der Flüssigkeit in Kontakt. Die Flüssigkeitsoberfläche, die dem Pulver für die Benetzung zur Verfügung steht, ist um Größenordnungen kleiner als die zu benetzende Pulveroberfläche. Das führt zu stabilen teilbenetzten Agglomeraten, die nur noch schwer abgebaut werden können.

Bei einer Pulverzugabe von oben in einen offenen Behälter werden diese Probleme besonders augenfällig: Es entstehen teilbenetzte Klumpen an der Flüssigkeitsoberfläche. Im ungünstigsten Fall schwimmen sie an der Oberfläche, im besten Fall gehen sie unter. Staub oberhalb der Flüssigkeit führt an feuchten Flächen zu Anhaftungen, Pulverkrusten und Verschmutzungen an Behälterwand, Behälterdeckel, Rührerwelle und allen Einbauten im Behälter. Diese bröckeln später ins Produkt und vermindern die Qualität. Wird zur Staubvermeidung eine Absauganlage eingesetzt, hat dies zur Folge, dass eine unkontrollierte Menge des Pulvers in den Filtern verloren geht. Zudem kommt es beim Einrühren im offenen Behälter zur Bildung von Tromben, über die zusätzliche Luft in die Flüssigkeit eingebracht wird.

Saugförderer, die das Pulver zwar staubarm in den Behälter transportieren, erzeugen oberhalb der Flüssigkeit trotzdem Staub, sehr viel Staub. Die Benetzungsprobleme im Behälter werden somit nicht vermieden, eher verstärkt.

Auch bei Vakuumprozessbehältern entstehen zwangsläufig Agglomerate, weil die Partikel vor dem Kontakt mit der Flüssigkeit nicht vereinzelt werden und die Flüssigkeitsoberfläche für eine vollständige Benetzung viel zu gering ist. Gleichzeitig werden Tromben erzeugt und es besteht die Gefahr, dass ein Teil des Pulvers unbenetzt von der Vakuumpumpe abgesaugt wird und damit verloren geht.

Auch bei Injektoren mit vor- oder nachgeschalteter Pumpe ist die Flüssigkeitsoberfläche bei Weitem nicht ausreichend. Häufig wird einem solchen System noch eine Dispergiermaschine nachgeschaltet, um die eingetragenen Agglomerate abzubauen. Allerdings wird so die im Pulver enthaltene Luft besonders fein dispergiert, was die Dispergierwirkung deutlich verschlechtert und stabilen Mikroschaum erzeugt.

Pulverbenetzung unter Vakuumexpansion

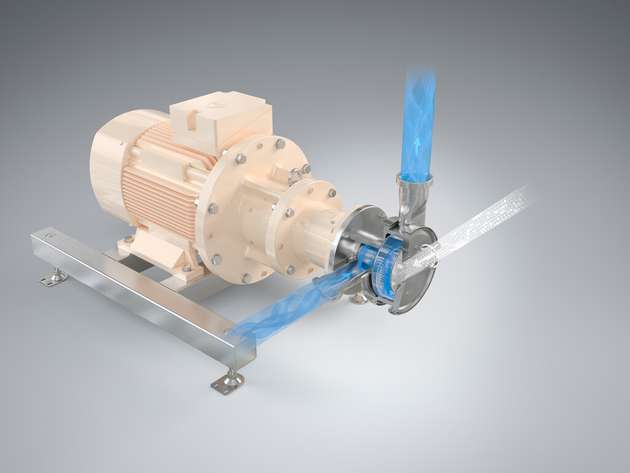

Die Schwächen dieser konventionellen Pulverbenetzungsverfahren werden bei der von Ystral entwickelten Inline-Dispergiermaschine Conti-TDS vermieden. Bei der Conti-TDS erfolgt eine vollständige Desagglomeration und Benetzung sowie eine Substitution der Luft durch Flüssigkeit innerhalb von Mikrosekunden.

Die Inline-Dispergiermaschine wird an einem oder mehreren Prozessbehältern betrieben. Sie fördert die Flüssigkeit im Kreislauf und saugt das Pulver ab Sack, Trichter, Big Bag, Silo oder Container in die Flüssigkeit ein. Zur Separierung der Pulverpartikel nutzt die Conti-TDS das Prinzip der Vakuumexpansion: Hierbei wird die im Pulver enthaltene Luft um ein Vielfaches expandiert, wodurch sich die Abstände zwischen den Partikeln enorm vergrößern. Die Partikel werden ohne zusätzliche Luft vereinzelt und fluidisiert.

Pulver und Flüssigkeit kommen bei der Conti-TDS erst in der Benetzungskammer miteinander in Kontakt – unter maximalem Vakuum und maximaler Turbulenz. In der Dispergierzone haben die Pulverpartikel den größtmöglichen Abstand zueinander und können so vollständig einzeln benetzt und dispergiert werden. Die Maschine erzeugt eine Flüssigkeitsoberfläche von etwa 500.000 m2/min. Das ist mehr als zur vollständigen Benetzung benötigt wird.

Die zuvor im Pulver enthaltene Luft wird durch die Zentrifugalwirkung des schnell laufenden Rotors von der deutlich schwereren Dispersion abgetrennt und koalesziert zu großen Luftblasen. Diese werden dann zusammen mit dem Flüssigkeitsstrom zum Prozessbehälter gefördert, wo sie leicht entweichen können.

Die wirtschaftlichen Vorteile der Vakuumexpansionsmethode sind enorm: Bei der Farbherstellung lassen sich beispielsweise auf diese Weise die Kosten um mehr als 90 Prozent reduzieren, während Harze in einem Fünfzigstel der Zeit gelöst werden können – und das bei einer deutlich verbesserten Produktqualität.