Der große Treiber zum Weiterentwickeln des Antriebsstrangs von Nutzfahrzeugen und dessen Peripherie war und ist die Reduktion von Emissionen. Grund sind weltweit immer strengere Emissionsgesetze. Aufgrund voraussichtlich steigender Dieselpreise muss das Augenmerk nun zunehmend auch auf die Kraftstoffeinsparung gelenkt werden, um den wirtschaftlichen Betrieb der Nutzkraftwagen-Flotte zu gewährleisten. Zudem wird in den nächsten Jahren auch bei Nutzfahrzeugen eine CO 2-Gesetzgebung eingeführt werden. Die Nutzfahrzeughersteller haben sich zudem bereits selbst verpflichtet, bis 2020 den Kraftstoffverbrauch durchschnittlich um 20 Prozent zu senken. Die Bemessungsbasis wird voraussichtlich der Verbrauch je transportierter Nutzlast sein, also g[CO 2]/t*km. Aus diesen Gründen müssen zum Optimieren des Kraftstoffverbrauchs die Logistik, das Fahrzeugdesign und der Antriebsstrang betrachtet werden. Innerhalb des Antriebsstrangs werden das Thermomanagement und die Hybridisierung eine große Rolle spielen. Der Beitrag des Thermomanagements wird dabei auf zehn Prozent geschätzt. Insbesondere die Rückgewinnung von mechanischer Energie aus der Abgasabwärme spielt in diesen Entwicklungen eine wichtige Rolle. Behr hat bereits 2010 über die Abgaswärme-Rückgewinnung (WHR - Waste Heat Recovery) berichtet und das Potenzial hinsichtlich der Kraftstoffeinsparung auf ungefähr fünf Prozent geschätzt. In der Zwischenzeit stehen Ergebnisse aus Prüfstandmessungen zur Verfügung.

Der Rankine-Zyklus

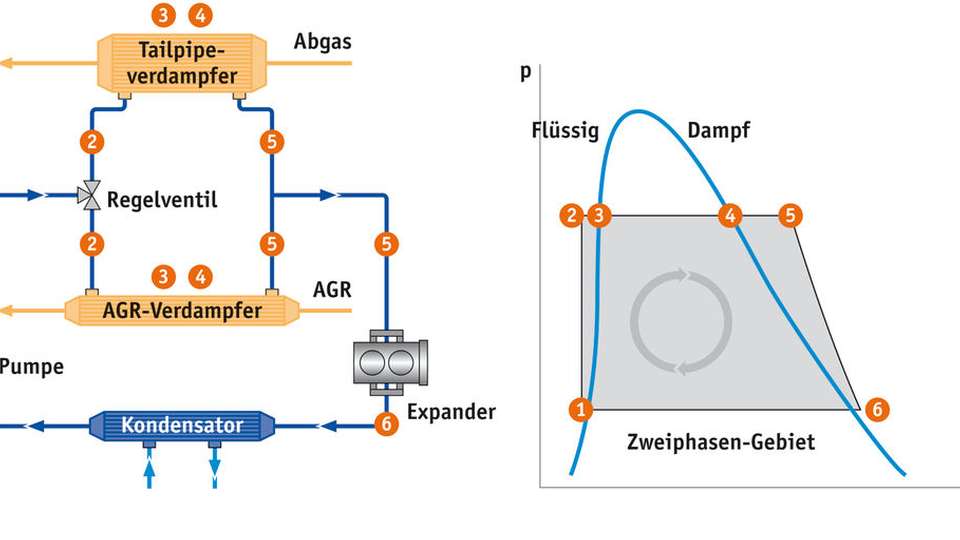

40 Prozent der im Kraftstoff enthaltenen chemischen Energie gelangen bei modernen Heavy-Duty-Motoren als mechanischer Vortrieb zu den Rädern. Dennoch gehen über die Abgasrückführung und das Abgas noch etwa 30 Prozent an hochwertiger Wärme ungenutzt direkt oder indirekt verloren. Hochwertig ist diese Wärme, weil sie mit ihrer hohen Temperatur einen weiteren, dem Dieselprozess nachgeschalteten Kreisprozess antreiben kann, um mechanische Leistung zu gewinnen. Bei stationären Anlagen mit Verbrennungsmotor ist das Nutzen der Abwärme zur Stromerzeugung bereits eine etablierte Technologie. Bei einem mobilen Einsatz in Nutzfahrzeugen ist jedoch die Umwandlung der thermischen Abgasenergie in mechanische Energie, die anschließend dem Antriebsstrang wieder zur Verfügung gestellt werden kann, der Hauptanwendungsfall. Der sogenannte Rankine-Zyklus stellt dabei für den Einsatz im Fahrzeug den vielversprechendsten Ansatz dar. Die Abgasenergie-Rückgewinnung funktioniert über den Rankine-Zyklus wie eine Dampfmaschine: Hier wird ein überhitztes, dampfförmiges Arbeitsmedium in einer Expansionsmaschine entspannt. Dabei wird mechanische Arbeit erzeugt. Anschließend wird der Dampf in einem Kondensator gekühlt, kondensiert und die Wärme auf das Kühlsystem des Fahrzeugs übertragen. Danach wird das nun flüssige Medium mit einer Pumpe auf hohen Druck gebracht und einem Verdampfer zugeführt. Dort wird das Medium von der Abgaswärme zuerst erwärmt, dann verdampft und anschließend überhitzt. So gelangt es wieder in die Expansionsmaschine. Der Kreislauf ist geschlossen. Ein Teil der thermischen Energie des Abgases wird in mechanische Arbeit gewandelt und dem Antriebsstrang zur Verfügung gestellt. Dadurch kann die zum Vortrieb erforderliche Motorleistung um die Effektivleistung des Rankine-Systems reduziert und bei gleicher Nettoleistung mit einer reduzierten Kraftstoffeinspritzmenge gefahren werden. Der Kraftstoffverbrauch sinkt. Für den Rankine-Zyklus kommen zwei Wärmequellen in Frage:

Der volle Abgasstrom nach Turbolader und Abgasnachbehandlung: Am Motor liegen hier die Temperaturen im Hauptfahrbereich, also oberhalb 25 Prozent Last, zwischen 250 und 380°C.

Das rückgeführte Abgas: Bei der Hochdruck-Abgasrückführung (AGR) sind die Temperaturen stets höher als im Hauptabgas. Sie liegen im Hauptfahrbereich zwischen 350 und 650°C.

Die Wärmesenke definiert über den Kondensationsdruck den Gegendruck der Expansionsmaschine und damit das Druckverhältnis. Um eine Wärmesenke darzustellen gibt es zahlreiche Möglichkeiten. Als gangbarer Weg hat sich die Kondensation im Haupt-Motorkühlkreislauf erwiesen, mit der Kondensationstemperaturen von etwa 100°C erreichbar sind.

Komponenten der Abgasenergie-Rückgewinnung

Um das tatsächliche Potenzial der WHR aufzuzeigen hat Behr bereits Prototypen der notwendigen Komponenten gefertigt und auf einem Motorprüfstand mit vollständiger Abgasnachbehandlung aufgebaut - also mit Partikelfilter und selektiver katalytischer Reduktion (SCR). Der Motor wurde repräsentativ für die Anwendung in schweren Nutzfahrzeugen mit zirka zwei Liter/Zylinder gewählt. Arbeitsmedium für die Untersuchung waren Wasser und Ethanol. Die Komponenten sind bereits hinsichtlich Packaging und Leistungsdichte für die Bauräume in Fernverkehr-Trucks ausgelegt und optimiert. Sie haben einen hohen Reifegrad und werden demnächst im Fahrzeug getestet. Die Komponenten im Einzelnen:

AGR-Verdampfer: Der AGR-Verdampfer hat eine hohe Leistungsdichte und kann daher in den Bauraum des regulären AGR-Kühlers untergebracht werden. Er muss besonders hohen thermischen Belastungen standhalten und zuverlässig zwischen Arbeitsmedium und AGR dicht sein. Weiterhin muss er das Abgas so weit abkühlen, dass mit dem zurückgeführten Abgas gleiche Emissionsgrenzwerte erreicht werden wie heute mit einem klassischen Abgasrückführkühler.

Endrohr-Verdampfer: Besonders wichtig ist hier ein möglichst geringer Abgasgegendruck, damit der Motor nicht zu weit gedrosselt wird und der Verbrauch des Motors nicht ansteigt. Durch die hohe Leistungsdichte kann auch dieser Wärmeübertrager gut im vorhandenen Bauraum untergebracht werden.

Kondensator: Hier sind besonders eine hohe Leistungsdichte und ein geringer Druckverlust auf der Seite des Arbeitsmediums nötig. Beides konnte durch eine kompakte Scheibenbauweise realisiert werden. Der Kondensator wird über den Motorkühlkreislauf gekühlt.

Expansionsmaschine: Um die für Wasser als Arbeitsmedium hohen Expansionsverhältnisse zu ermöglichen, wurde die Expansionsmaschine als Kolbenmaschine ausgeführt.

Arbeitsmedium: Alle Messungen wurden mit Wasser als Arbeitsmedium durchgeführt. Zusätzlich wurden Teile des Versuchsprogramms mit Ethanol wiederholt. Durch die niedrigere Verdampfungstemperatur von Ethanol können höhere Wärmemengen aus dem Abgas übertragen werden - vor allem bei niedrigen Temperaturen. Insbesondere im Fernverkehrsbetrieb bewegen sich die AGR- und Abgastemperaturen nicht im höchsten Bereich. Gleichzeitig lässt sich das WHR-System mit Ethanol als Arbeitsmedium besser regeln, da hier die Expanderleistung bei steigendem Arbeitsmedium-Massenstrom flacher ansteigt. Insgesamt scheint Ethanol gegenüber Wasser Vorteile bei der Leistung und der Regelung zu haben.

Simulation und Messung

In einem ersten Schritt wurde die Kraftstoffeinsparung bestimmt und gemittelt über den Europäischen Stationär-Zyklus (ESC) mit Wasser als Arbeitsmedium. Ergänzend zu den Motorprüfstandsversuchen wurde das System komplett virtuell simuliert. Für die rechnerische Vorhersage ergibt sich hierbei ein um durchschnittlich 5,5 Prozent reduzierter Kraftstoffverbrauch, auch der experimentelle Wert zeigt mit 4,8 Prozent eine gute Übereinstimmung. Eine genaue Analyse der Simulationsergebnisse - heruntergebrochen auf einzelne Betriebspunkte im ESC - zeigt, dass bei einer Integration in das Fahrzeug die insbesondere bei hohen Lastpunkten erforderliche hohe Lüfterleistung deutlich ansteigt und so die Kraftstoffeinsparung verringert. Im ESC werden diese hohen Lastpunkte jedoch vergleichsweise überproportional gewichtet. Im regulären Betrieb eines Fernverkehrsmix mit einem Schwerpunkt auf niedrigere Lastpunkte kann man deshalb mit deutlich geringeren Einbußen rechnen. Um das WHR-System im Fahrzeug nutzen zu können, ist eine transiente Regelung der Massenströme des Arbeitsmediums erforderlich. Dabei ist nicht nur die energetische Optimierung wichtig, sondern auch der Schutz der Komponenten und des Arbeitsmediums. Auf der einen Seite darf die Kolbenmaschine kein flüssiges Arbeitsmedium fördern, auf der anderen Seite darf das Arbeitsmedium wie zum Beispiel Ethanol nicht zu sehr erhitzt werden, da es sich sonst unter Umständen zersetzt. Dies kann bereits bei Dampftemperaturen oberhalb von 300°C passieren. Messungen auf dem Motorprüfstand für den transienten ETC zeigten ein Verbrauchspotenzial von vier Prozent. In dem für den realen Fahrzeugbetrieb wichtigen ETC-Abschnitt „Motorway“ ergeben sich sogar fünf Prozent. Die Ergebnisse zeigen also eine gute Übereinstimmung sowohl mit den 2010 getroffenen Vorhersagen als auch mit simulierten und experimentell bestimmten Daten aus den stationären Messungen.

Anstehende Untersuchungen

Im Realbetrieb muss jedoch beachtet werden, dass die Leistung des WHR-Systems nicht immer dann direkt mechanisch genutzt werden kann, wenn sie auch zur Verfügung steht. Dies ist beispielsweise der Fall, wenn das Fahrzeug im Schubbetrieb fährt. Alternativ dazu kann die erzeugte Energie ebenso elektrisch über einen hybriden Antriebsstrang zur Verfügung gestellt werden und wäre so über einen elektrischen Energiespeicher kontinuierlich nutzbar, allerdings unter Berücksichtigung der Verluste entlang der elektrischen Wirkungsgradkette. Die nun anstehenden Untersuchungen müssen deshalb insbesondere die Frage beantworten, wie die erzeugte mechanische Energie optimal in den Antriebsstrang eingekoppelt werden kann.